В технологии тонких пленок испарение является основным процессом изготовления, используемым для осаждения нового слоя материала на поверхность, известную как подложка. Это достигается путем нагрева исходного материала в высоковакуумной камере до его испарения. Получающиеся атомы или молекулы затем проходят через вакуум и конденсируются на более холодной подложке, постепенно формируя твердую, однородную тонкую пленку.

Испарение — это тип физического осаждения из паровой фазы (PVD), где тепло является движущей силой. Важное решение заключается не в том, использовать ли тепло, а в том, как его применять — либо посредством простого резистивного нагрева, либо с помощью высокоэнергетического электронного пучка, поскольку этот выбор напрямую влияет на плотность, чистоту пленки и ее пригодность для передовых применений.

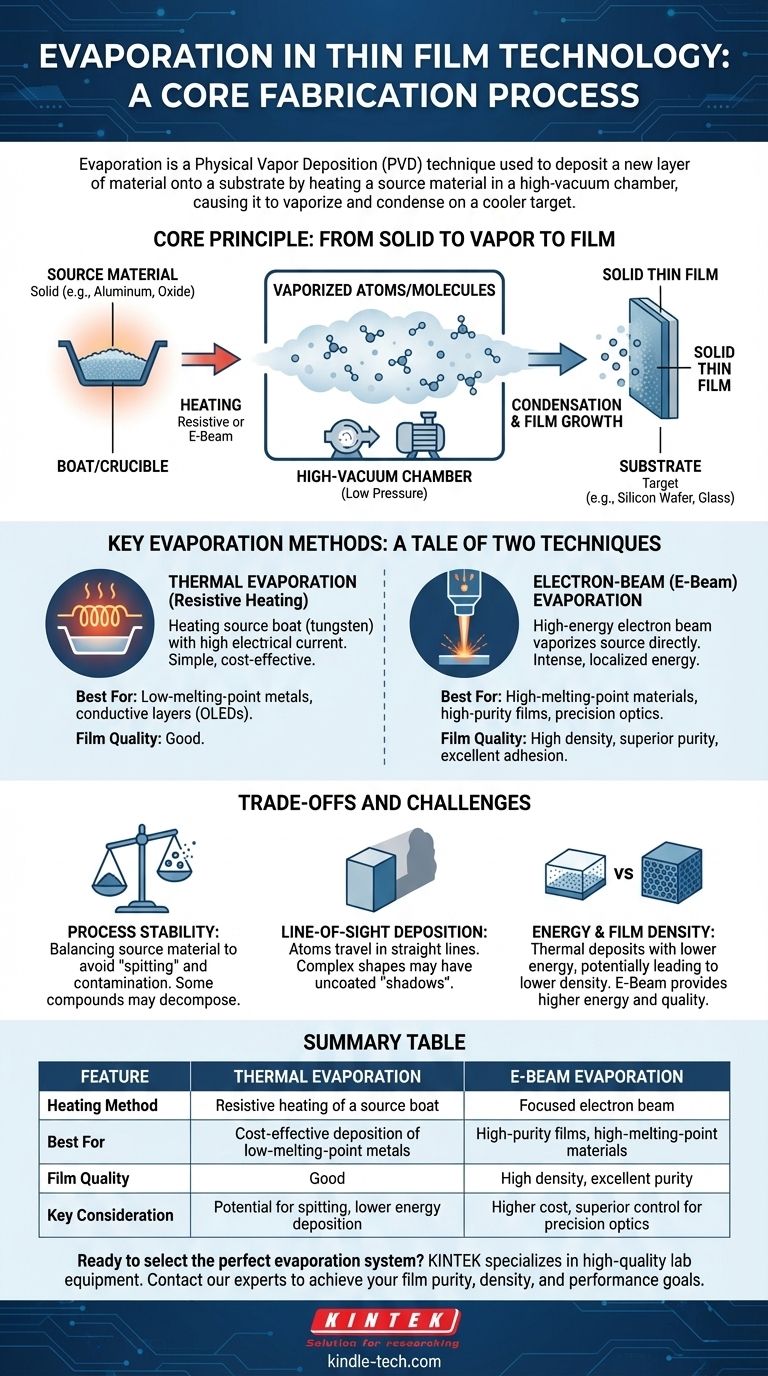

Основной принцип: от твердого тела к пару и пленке

Испарение использует прямое физическое изменение фазы. Контролируя окружающую среду и источник энергии, мы можем точно переносить материал от источника к цели.

Критическая роль вакуума

Весь процесс происходит в условиях высокого вакуума (низкого давления). Это обязательно по двум причинам: это предотвращает реакцию испаренного материала с воздухом, обеспечивая чистоту пленки, и позволяет атомам перемещаться по прямой линии от источника к подложке без столкновений с другими молекулами газа.

Источник и подложка

Исходный материал — это вещество, которое вы хотите осадить, например, чистый металл, такой как алюминий, или соединение, такое как оксид. Этот материал помещается в держатель, часто называемый «лодкой» или «тиглем». Подложка — это целевой объект, который покрывается, это может быть кремниевая пластина, кусок стекла или гибкий полимер.

Конденсация и рост пленки

Когда паровое облако атомов достигает относительно холодной подложки, оно быстро теряет свою энергию и конденсируется обратно в твердое состояние. Атом за атомом, слой за слоем, этот процесс конденсации формирует желаемую тонкую пленку.

Ключевые методы испарения: история двух техник

Хотя принцип один и тот же, метод, используемый для нагрева исходного материала, определяет два основных типа испарения.

Термическое испарение (резистивный нагрев)

Это классическая форма испарения. Исходный материал помещается в небольшой контейнер или «лодку», обычно изготовленную из тугоплавкого металла, такого как вольфрам. Через эту лодку пропускается сильный электрический ток, вызывая ее резистивный нагрев — подобно нити накаливания в лампе. Это тепло передается исходному материалу, вызывая его испарение.

Этот метод прост и экономичен, что делает его идеальным для осаждения чистых металлов с относительно низкими температурами плавления, таких как электропроводящие слои в OLED-дисплеях или тонкопленочных транзисторах.

Электронно-лучевое (E-Beam) испарение

Для материалов с очень высокими температурами плавления или для применений, требующих более высокой чистоты, электронно-лучевое испарение является превосходным выбором. В этой технике генерируется высокоэнергетический пучок электронов, который магнитно направляется для прямого удара по исходному материалу.

Эта интенсивная, локализованная энергия может испарять практически любой материал без нагрева всей камеры. Результатом является пар более высокой чистоты и, следовательно, тонкая пленка более высокой плотности с отличной адгезией к подложке. Этот контроль критически важен для производства прецизионной лазерной оптики и специализированного архитектурного стекла.

Понимание компромиссов и проблем

Хотя испарение является мощным процессом, оно имеет присущие ему ограничения, которыми необходимо управлять для успешного осаждения пленки.

Стабильность процесса и поведение материала

Поддержание идеально стабильной скорости испарения может быть сложной задачей. Распространенная проблема связана с балансировкой количества материала в источнике; слишком большое количество может привести к «разбрызгиванию», когда мелкие твердые частицы выбрасываются и загрязняют пленку. Кроме того, некоторые соединения могут разлагаться или реагировать при нагревании, изменяя состав конечной пленки.

Прямолинейное осаждение

Испарение — это прямолинейный процесс. Атомы движутся по прямым линиям от источника к подложке. Это означает, что любая часть подложки, не находящаяся на прямом пути пара — например, боковые стороны сложного 3D-объекта — не будет покрыта, создавая «тень».

Энергия и плотность пленки

Простое термическое испарение осаждает атомы с относительно низкой энергией. Это иногда может приводить к получению пленок, которые менее плотны или имеют более слабую адгезию по сравнению с пленками, полученными с помощью электронно-лучевого испарения или других методов PVD, таких как распыление. Электронный пучок обеспечивает больше энергии, что приводит к получению пленок более высокого качества.

Правильный выбор для вашего применения

Выбор правильного метода осаждения требует сопоставления сильных сторон метода с вашей конечной целью.

- Если ваша основная цель — экономичное осаждение простых металлов: Термическое испарение часто является наиболее прямым и экономичным решением для таких применений, как базовые проводящие покрытия.

- Если ваша основная цель — получение высокочистых, плотных пленок или оптических покрытий: Электронно-лучевое испарение предлагает превосходный контроль, позволяя осаждать сложные материалы и создавать прецизионную оптику.

- Если ваша основная цель — равномерное покрытие сложных, неплоских форм: Возможно, вам придется выйти за рамки испарения и рассмотреть такой процесс, как распыление или химическое осаждение из паровой фазы (CVD), чтобы преодолеть ограничения прямолинейного осаждения.

Понимая эти основные принципы и компромиссы, вы сможете выбрать точную стратегию осаждения для вашей конкретной технической цели.

Сводная таблица:

| Характеристика | Термическое испарение | Электронно-лучевое испарение |

|---|---|---|

| Метод нагрева | Резистивный нагрев лодки с источником | Фокусированный электронный пучок |

| Лучше всего подходит для | Экономичное осаждение металлов с низкой температурой плавления | Высокочистые пленки, материалы с высокой температурой плавления |

| Качество пленки | Хорошее | Высокая плотность, отличная чистота |

| Ключевое соображение | Потенциал для разбрызгивания, осаждение с меньшей энергией | Более высокая стоимость, превосходный контроль для прецизионной оптики |

Готовы выбрать идеальную систему испарения для нужд вашей лаборатории в области тонких пленок? KINTEK специализируется на высококачественном лабораторном оборудовании, включая системы термического и электронно-лучевого испарения. Наши эксперты помогут вам выбрать правильное решение PVD для достижения чистоты, плотности и производительности пленки, которые требуются вашим исследованиям. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше конкретное применение!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка для органических веществ

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Каковы преимущества микроволнового нагрева для катализаторов HEA? Раскройте превосходную эффективность OER с помощью быстрой спекания

- Что такое напыление в электронном микроскопе? Основная подготовка для четкой SEM-визуализации

- Почему пиролиз пластика неустойчив? Скрытые экологические и экономические издержки

- Почему необходимы герметичные стальные контейнеры и атмосфера аргона? Защита целостности твердого сплава при легировании

- Каковы опасности нагревания в лаборатории? Основные протоколы безопасности для предотвращения ожогов, пожаров и взрывов

- Почему биомасса лучше угля? Устойчивая, низкоуглеродная альтернатива энергии

- Какую роль играет ультразвуковой гомогенизатор в приготовлении коллоидов наночастиц никеля? Улучшение дисперсии

- Каковы преимущества магнетронного распыления постоянного тока? Высокоскоростное осаждение тонких пленок высокого качества