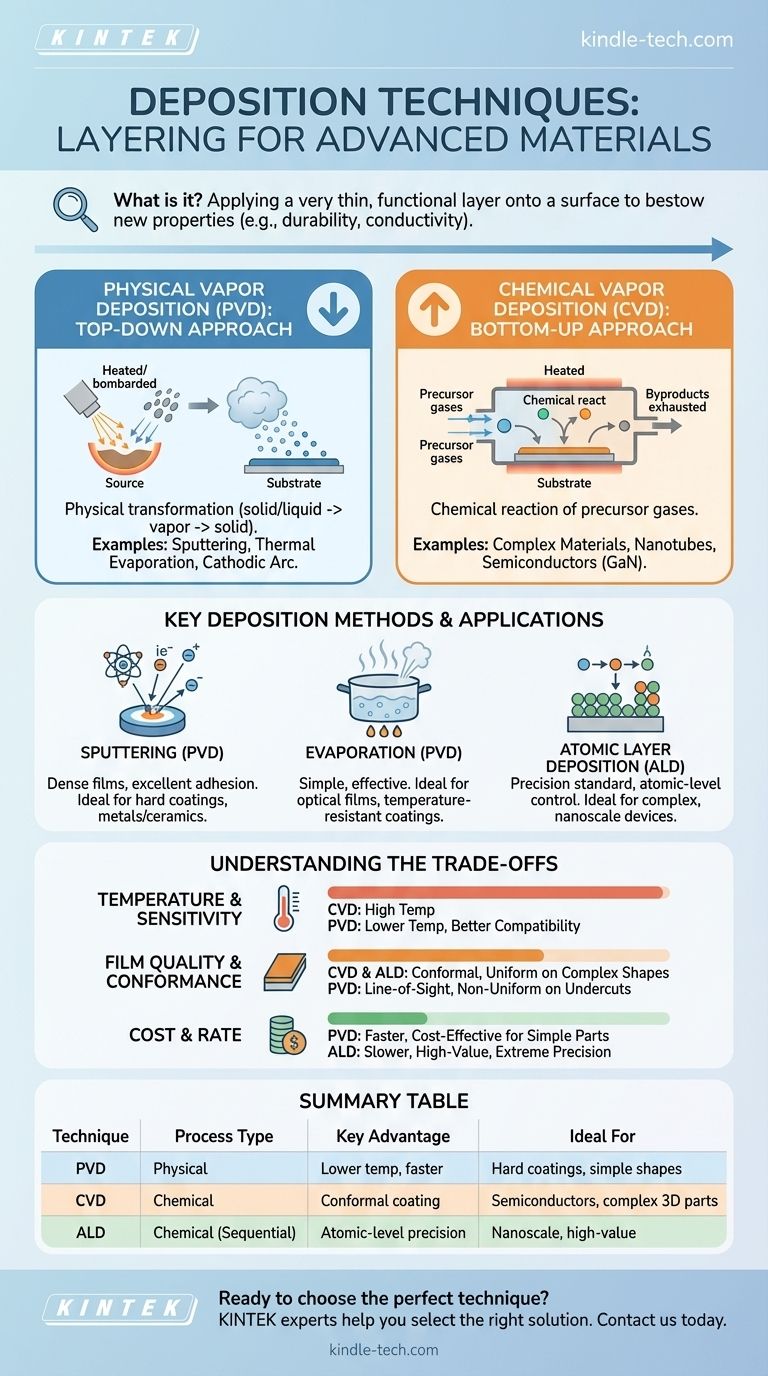

В материаловедении и передовом производстве методы нанесения покрытий представляют собой основополагающий набор процессов, используемых для нанесения очень тонкого функционального слоя одного материала на поверхность другого. Основная цель — придать базовому материалу новые свойства, такие как повышенная долговечность, коррозионная стойкость или электропроводность. Наиболее распространенными семействами этих методов являются физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD), которые достигают этой цели с помощью принципиально разных механизмов.

Выбор метода нанесения покрытия — это не просто процедурный шаг; это стратегическое решение, которое уравновешивает физическую природу PVD с химической реактивностью CVD для достижения конкретных характеристик пленки для данного применения.

Два основных семейства: PVD против CVD

Понимание фундаментального различия между физическим и химическим осаждением — это первый шаг в навигации по этому ландшафту. Сами названия дают самую важную подсказку.

Физическое осаждение из паровой фазы (PVD): подход «сверху вниз»

Физическое осаждение из паровой фазы включает превращение твердого или жидкого исходного материала в пар чисто физическими средствами, такими как нагрев или бомбардировка ионами. Этот пар затем проходит через вакуум и конденсируется на подложке, образуя твердую тонкую пленку.

Представьте, что вы кипятите кастрюлю воды в холодной комнате. Жидкая вода (источник) превращается в пар (пар), а затем конденсируется обратно в жидкую воду (пленку) на холодном оконном стекле. Материал в начале и в конце одинаков.

Примеры методов PVD включают распыление, термическое испарение и дуговое катодное осаждение. Они часто используются для нанесения чистых металлов или простых керамических соединений.

Химическое осаждение из паровой фазы (CVD): подход «снизу вверх»

Химическое осаждение из паровой фазы использует летучие газы-прекурсоры, которые подаются в реакционную камеру. Эти газы вступают в реакцию или разлагаются на нагретой поверхности подложки с образованием желаемой тонкой пленки, а побочные продукты удаляются.

Это больше похоже на смешивание двух прозрачных жидкостей, которые вступают в реакцию, образуя твердый осадок. Конечный материал — это новое вещество, образованное в результате химического сочетания исходных ингредиентов.

CVD необходим для создания сложных материалов, которые трудно получить иным способом, таких как углеродные нанотрубки или специфические полупроводниковые слои, такие как нитрид галлия (GaN).

Подробнее об основных методах нанесения покрытий

Хотя PVD и CVD являются основными категориями, конкретные методы в их рамках выбираются в зависимости от желаемого результата.

Распыление (PVD)

При распылении мишень, изготовленная из желаемого материала покрытия, бомбардируется высокоэнергетическими ионами в вакууме. Это похоже на микроскопическую игру в бильярд, где ионы — это битки, которые выбивают атомы из мишени, которые затем перемещаются и осаждаются на подложке.

Этот метод ценится за создание плотных пленок с отличной адгезией к подложке.

Испарение (PVD)

Испарение — один из самых простых методов PVD. Исходный материал нагревается в высоком вакууме до тех пор, пока он не испарится, создавая пар, который движется по прямой линии и покрывает все на своем пути.

Термическое испарение использует резистивный источник тепла, в то время как испарение электронным пучком использует сфокусированный пучок электронов для нагрева материала. Он очень эффективен для создания оптических пленок для солнечных батарей или термостойких покрытий на аэрокосмических компонентах.

Атомно-слоевое осаждение (ALD): стандарт точности

Хотя это не детализировано в справочных материалах, важно знать об ALD как об отдельной и все более важной категории. Это подтип CVD, который разбивает реакцию на последовательные, самоограничивающиеся этапы.

Этот процесс наносит пленку по одному атомному слою за раз, обеспечивая беспрецедентный контроль над толщиной и однородностью. Это золотой стандарт для нанесения покрытий на чрезвычайно сложные трехмерные структуры в наномасштабе.

Понимание компромиссов

Ни один метод не является универсально превосходящим. Выбор всегда включает в себя балансирование конкурирующих требований.

Температура и чувствительность подложки

Процессы CVD часто требуют очень высоких температур для запуска необходимых химических реакций. Это может повредить или деформировать чувствительные к температуре подложки, такие как пластик или некоторые электронные компоненты.

PVD, как правило, является низкотемпературным процессом, что делает его более совместимым с более широким спектром материалов подложек.

Качество пленки и конформность

CVD и ALD превосходны в создании конформных покрытий, что означает, что толщина пленки идеально однородна даже на сложных, не плоских поверхностях. Газы-прекурсоры могут достигать каждого уголка и щели.

PVD — это процесс «прямой видимости». Пар движется по прямой линии от источника к подложке, что затрудняет равномерное покрытие поднутрений или внутренней части глубоких канавок.

Стоимость и скорость нанесения

Как правило, процессы PVD, такие как испарение и распыление, могут наносить пленки намного быстрее, чем CVD или ALD, что делает их более экономически эффективными для более толстых покрытий на более простых деталях.

Чрезвычайная точность ALD достигается за счет очень медленной скорости нанесения, что делает его подходящим для дорогостоящих применений, где производительность имеет первостепенное значение.

Выбор правильного варианта для вашего применения

Выбор правильного метода требует четкого определения наиболее важного требования вашего проекта.

- Если ваш основной фокус — твердое, износостойкое покрытие на простой форме (например, на режущем инструменте): Методы PVD, такие как распыление или дуговое катодное осаждение, часто являются наиболее прямыми и экономически эффективными вариантами.

- Если ваш основной фокус — высокочистая и однородная пленка на сложной полупроводниковой пластине: CVD является отраслевым стандартом благодаря его превосходному конформному покрытию и универсальности материалов.

- Если ваш основной фокус — абсолютная точность и пленка без пор на наноустройстве: ALD — непревзойденный выбор, оправдывающий его более медленную скорость и более высокую сложность.

- Если ваш основной фокус — плотный, термостойкий слой на прочном аэрокосмическом компоненте: Методы PVD, такие как испарение электронным пучком, хорошо подходят для этой задачи.

Понимание этих основных принципов превращает решение из догадки в стратегический выбор, основанный на четких инженерных компромиссах.

Сводная таблица:

| Метод | Тип процесса | Ключевое преимущество | Идеально подходит для |

|---|---|---|---|

| PVD (Физическое осаждение из паровой фазы) | Физический | Более низкая температура, более быстрое нанесение | Твердые покрытия, простые формы, металлы/керамика |

| CVD (Химическое осаждение из паровой фазы) | Химический | Конформное покрытие, сложные материалы | Полупроводники, сложные 3D-детали, углеродные нанотрубки |

| ALD (Атомно-слоевое осаждение) | Химический (Последовательный) | Атомная точность, без пор | Наноустройства, дорогостоящие применения |

Готовы выбрать идеальный метод нанесения покрытия для вашего проекта?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении покрытий. Независимо от того, разрабатываете ли вы износостойкие покрытия с помощью PVD, создаете сложные полупроводниковые слои с помощью CVD или нуждаетесь в наноразмерной точности ALD, наши эксперты готовы помочь вам выбрать правильное решение.

Мы понимаем, что правильное оборудование имеет решающее значение для вашего успеха. Позвольте нам помочь вам добиться превосходного качества пленки, повысить эффективность вашего процесса и ускорить ваши исследования и разработки.

Свяжитесь с нашими экспертами сегодня для получения персональной консультации и узнайте, как KINTEK может поддержать инновации в вашей лаборатории.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения