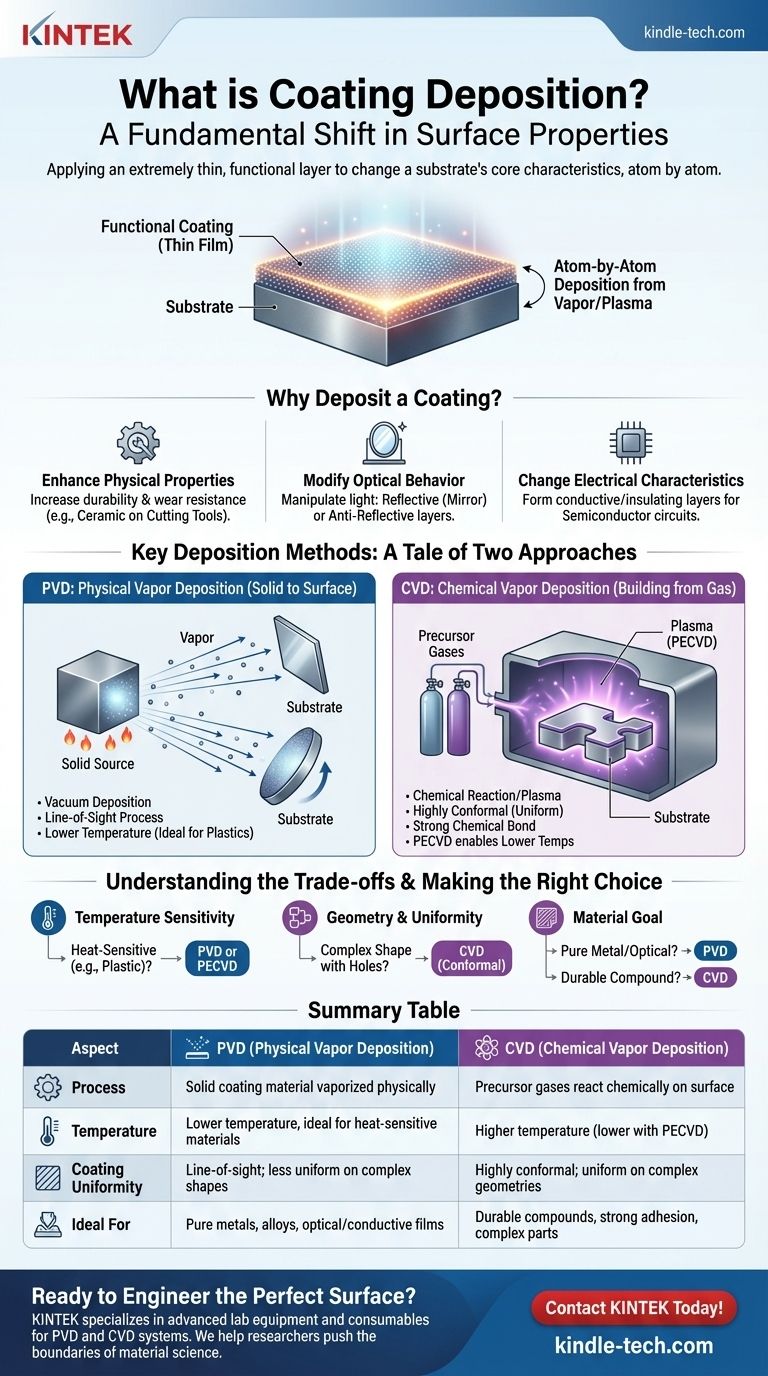

По сути, нанесение покрытий — это семейство процессов, используемых для нанесения чрезвычайно тонкого функционального слоя материала на поверхность объекта, известного как подложка. Цель состоит не просто в покрытии объекта, а в фундаментальном изменении его поверхностных свойств — делая его более твердым, более отражающим или более устойчивым к коррозии. Это достигается путем превращения материала покрытия в пар или плазму, а затем позволяя ему конденсироваться или реагировать на поверхности подложки атом за атомом.

Нанесение покрытий — это не единая техника, а набор передовых производственных инструментов. Основная задача состоит в выборе правильного процесса — на основе принципиальных факторов, таких как температура, давление и химический состав — для достижения конкретного функционального свойства на конкретном материале.

Основная цель: Зачем наносить покрытие?

Основной причиной использования осаждения является придание объемному материалу поверхностных свойств, которыми он не обладает естественным образом. Это создает конечный продукт, который обладает идеальными основными характеристиками (например, прочность стали или низкая стоимость пластика) в сочетании с идеальными поверхностными характеристиками.

Улучшение физических свойств

Покрытия могут значительно увеличить долговечность компонента. Тонкие слои керамических материалов, например, наносятся на металлические режущие инструменты, чтобы сделать их невероятно твердыми и износостойкими, продлевая срок их службы.

Изменение оптического поведения

Многие оптические компоненты зависят от осаждения. Зеркало создается путем нанесения тонкого, сильно отражающего слоя металла, такого как алюминий, на стеклянную подложку. И наоборот, антибликовые покрытия тщательно наносятся слоями для управления световыми волнами и максимизации пропускания.

Изменение электрических характеристик

Осаждение является фундаментальным для всей полупроводниковой промышленности. Оно используется для нанесения ультратонких слоев проводящих, полупроводниковых и изолирующих материалов, которые образуют микроскопические схемы внутри компьютерного чипа.

Ключевые методы осаждения: История двух подходов

Хотя существуют десятки конкретных методов, они, как правило, делятся на две основные категории: физическое осаждение из паровой фазы и химическое осаждение из паровой фазы. Методы, описанные в ссылках, подчеркивают основные различия между этими двумя семействами.

Физическое осаждение из паровой фазы (PVD): От твердого тела к поверхности

Процессы PVD берут твердый материал покрытия, превращают его в пар с помощью физических средств и переносят этот пар на подложку.

Метод вакуумного осаждения является классическим примером PVD. Твердый металл нагревается в высоковакуумной камере до тех пор, пока он не испарится. Затем этот металлический пар движется по прямой линии и конденсируется в виде тонкой пленки на более холодных компонентах, подобно тому, как пар запотевает холодное зеркало.

Вакуум имеет решающее значение. Он предотвращает реакцию металлического пара с воздухом и позволяет испарению происходить при гораздо более низкой температуре, что делает возможным покрытие термочувствительных материалов, таких как пластмассы.

Химическое осаждение из паровой фазы (CVD): Создание из газа

Процессы CVD используют газы-прекурсоры, которые протекают над подложкой. Затем на поверхности подложки запускается химическая реакция, в результате которой газы разлагаются и образуют твердую пленку.

Плазменное осаждение, часто называемое плазменно-усиленным CVD (PECVD), является усовершенствованной формой этого процесса. Вместо того чтобы полагаться исключительно на высокую температуру для запуска реакции, оно использует электрическое поле для перегрева газа до состояния плазмы.

Это высокоэнергетическое плазменное состояние позволяет химическим реакциям протекать при значительно более низких температурах, расширяя диапазон материалов, которые могут быть покрыты, при этом создавая прочный, химически связанный слой.

Понимание компромиссов

Выбор между PVD и CVD — это вопрос баланса требований к подложке, желаемых свойств покрытия и сложности геометрии детали.

Температура и совместимость с подложкой

PVD, как правило, является низкотемпературным процессом, что делает его идеальным для подложек, которые не выдерживают высоких температур, таких как полимеры и некоторые сплавы. В то время как традиционный CVD требует очень высоких температур, использование плазмы (PECVD) устраняет этот пробел, позволяя химическое осаждение на более чувствительных материалах.

Адгезия и однородность покрытия

Покрытия CVD химически реагируют с поверхностью, что может привести к исключительной адгезии. Газы-прекурсоры также могут проникать в сложные формы и вокруг них, создавая очень конформное покрытие, которое равномерно по всей поверхности.

PVD — это процесс "прямой видимости". Пар движется по прямой от источника к подложке. Это затрудняет равномерное покрытие сложных, трехмерных форм со скрытыми поверхностями, поэтому детали часто вращаются во время процесса.

Контроль процесса и материала

PVD обеспечивает отличный контроль для осаждения чистых металлов и сплавов, что делает его идеальным для оптических и декоративных применений, таких как зеркала или золотистый козырек пожарного. CVD превосходно подходит для создания высокопрочных, химически отличных соединений, таких как нитрид кремния или алмазоподобный углерод.

Правильный выбор для вашей цели

Лучший метод осаждения полностью зависит от вашей конечной цели. Материал вашей детали, ее форма и функция, которую должна выполнять поверхность, будут определять правильный технический путь.

- Если ваша основная задача — покрытие термочувствительных материалов, таких как пластик: PVD или плазменно-усиленный CVD (PECVD) — ваши лучшие варианты из-за более низких температур процесса.

- Если ваша основная задача — получение высокооднородного покрытия на сложной детали с отверстиями или поднутрениями: Процесс на основе CVD часто превосходит другие из-за нелинейного характера газов-прекурсоров.

- Если ваша основная задача — создание чистой металлической пленки для оптических или проводящих целей: Процессы PVD, такие как вакуумное испарение или распыление, являются прямыми и высокоэффективными.

Понимание этих фундаментальных различий — первый шаг к созданию идеальной поверхности для вашего применения.

Сводная таблица:

| Аспект | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Процесс | Твердый материал покрытия физически испаряется | Газы-прекурсоры химически реагируют на поверхности |

| Температура | Более низкая температура, идеально подходит для термочувствительных материалов | Более высокая температура (ниже с PECVD) |

| Однородность покрытия | Прямая видимость; менее однородно на сложных формах | Высококонформное; однородно на сложных геометриях |

| Идеально для | Чистые металлы, сплавы, оптические/проводящие пленки | Прочные соединения, сильная адгезия, сложные детали |

Готовы создать идеальную поверхность для вашего применения?

Выбор правильного метода нанесения покрытия имеет решающее значение для достижения требуемых поверхностных свойств вашего проекта. Независимо от того, нужно ли вам повысить долговечность с помощью твердого керамического покрытия, изменить оптические свойства линзы или нанести точные электрические слои для полупроводника, правильное оборудование имеет первостепенное значение.

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов нанесения покрытий, включая системы PVD и CVD. Наш опыт помогает исследователям и производителям в отраслях от аэрокосмической до электроники достигать превосходных результатов. Мы предоставляем надежные, высокопроизводительные инструменты, необходимые для расширения границ материаловедения.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные задачи по нанесению покрытий и узнать, как решения KINTEK могут принести пользу вашей лаборатории — Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Что такое правило 20-40-60 в роторном испарителе? Руководство по эффективному и безопасному испарению растворителя

- Что такое процесс термообработки ГИП? Устранение пористости и повышение надежности компонентов

- Сколько времени занимает процесс спекания? От быстрой формовки до часов тепловой точности

- Какую роль играет морозильник со сверхнизкими температурами (ULT) в успехе лаборатории? Обеспечение сохранности ваших самых ценных образцов

- Что такое спеченное стекло? Руководство по его пористой структуре и применению

- Каковы критические факторы термической обработки? Температура, время и скорость охлаждения

- В чем разница между толстопленочными и тонкопленочными печатными платами? Выбор правильной технологии схемы

- Как эксплуатировать электродуговую печь? Освойте цикл для эффективного производства стали