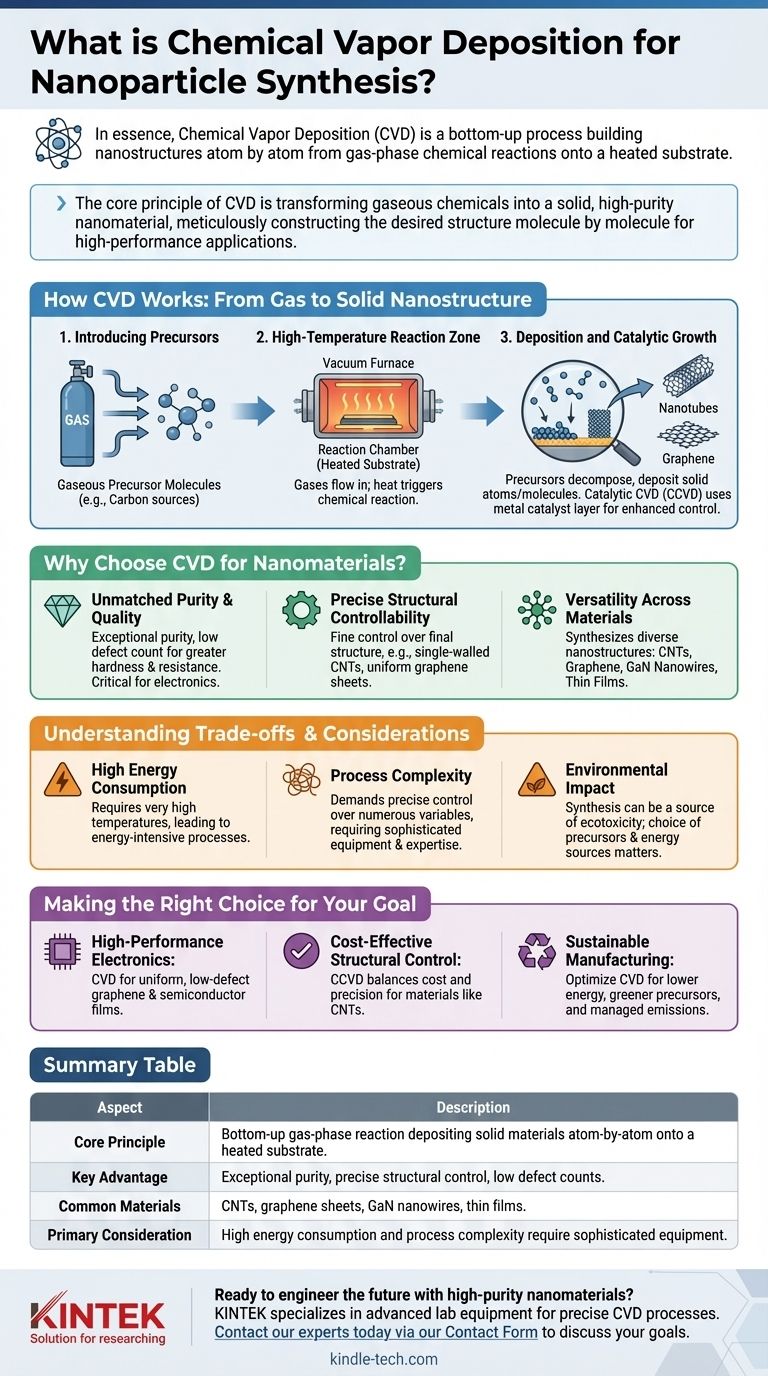

По сути, химическое осаждение из газовой фазы (CVD) для синтеза наночастиц — это процесс, который создает наноструктуры с нуля, используя химические реакции в газовой фазе. Газообразные молекулы-прекурсоры вводятся в реакционную камеру, где они разлагаются и реагируют на нагретой подложке, осаждая твердый материал атом за атомом для формирования высокочистых и точно структурированных наноматериалов, таких как нанотрубки или листы графена.

Основной принцип CVD заключается в превращении газообразных химических веществ в твердый, высокочистый наноматериал. Речь идет не о вырезании из более крупного материала, а о тщательном построении желаемой структуры молекула за молекулой, поэтому это ведущий метод для высокопроизводительных применений.

Как работает CVD: от газа к твердой наноструктуре

CVD по своей сути является процессом осаждения материала. Он включает в себя ряд хорошо контролируемых этапов для преобразования летучих прекурсоров в твердый продукт на поверхности.

Введение прекурсоров

Процесс начинается с одного или нескольких газообразных материалов-прекурсоров. Это химические соединения, содержащие элементы, которые вы хотите осадить, например, углерод для изготовления графена или углеродных нанотрубок.

Высокотемпературная реакционная зона

Эти газы поступают в реакционную камеру, часто вакуумную печь, содержащую подготовленную поверхность, называемую подложкой. Камера нагревается до определенной высокой температуры, которая обеспечивает энергию, необходимую для запуска химической реакции.

Осаждение и каталитический рост

Попав в горячую камеру, газы-прекурсоры разлагаются и реагируют. Образующиеся твердые атомы или молекулы затем осаждаются на подложку, постепенно наращивая желаемый наноматериал.

Для многих наноструктур, таких как углеродные нанотрубки, этот процесс усиливается катализатором. Этот вариант, называемый каталитическим CVD (CCVD), использует слой наночастиц металлического катализатора для направления и контроля роста, предлагая превосходный структурный контроль.

Почему выбирают CVD для наноматериалов?

CVD — это не просто один из многих методов; он часто является предпочтительным выбором для применений, где качество материала имеет первостепенное значение. Его ценность обусловлена несколькими явными преимуществами.

Непревзойденная чистота и качество

По сравнению с другими методами нанесения покрытий, CVD производит материалы с исключительной чистотой и низким количеством дефектов. Это приводит к большей твердости и устойчивости к повреждениям, что критически важно для передовой электроники и долговечных покрытий.

Точный контроль структуры

Природа нисходящего процесса CVD позволяет точно контролировать структуру конечного продукта. Это важно в нанотехнологиях для создания таких материалов, как одностенные углеродные нанотрубки или однородные однослойные листы графена.

Универсальность в отношении материалов

CVD — невероятно универсальная техника. Она не ограничивается одним типом материала и часто используется для синтеза широкого спектра передовых наноструктур, включая:

- Углеродные нанотрубки (УНТ)

- Листы графена

- Нанопроволоки из нитрида галлия (GaN)

- Металлические и керамические тонкие пленки

Понимание компромиссов и соображений

Хотя CVD является мощным, это сложный промышленный процесс с важными компромиссами, которые необходимо учитывать для успешной и ответственной реализации.

Высокое энергопотребление

Процесс требует очень высоких температур для инициирования химических реакций. Это делает CVD энергоемким методом, и управление энергопотреблением является ключевым фактором его экономической эффективности и воздействия на окружающую среду.

Сложность процесса

Достижение высококачественных результатов требует точного контроля над многочисленными переменными, включая температуру, давление, скорости потока газа и химический состав прекурсора. Эта сложность требует сложного оборудования и глубоких знаний процесса.

Воздействие на окружающую среду

Процесс синтеза является основным источником потенциальной экотоксичности. Такие факторы, как выбор материалов-прекурсоров, источников энергии и выбросов парниковых газов, должны тщательно учитываться для минимизации воздействия наноматериалов на окружающую среду на протяжении всего их жизненного цикла.

Правильный выбор для вашей цели

Выбор метода синтеза полностью зависит от вашей конечной цели. CVD предлагает четкий путь для применений, где максимальная производительность не подлежит обсуждению.

- Если ваша основная цель — высокопроизводительная электроника: CVD является ведущим подходом для создания однородного графена с низким количеством дефектов и других полупроводниковых пленок, необходимых для датчиков и транзисторов следующего поколения.

- Если ваша основная цель — экономически эффективный структурный контроль: Каталитическое CVD (CCVD) обеспечивает отличный баланс стоимости и структурной точности для синтеза таких материалов, как углеродные нанотрубки.

- Если ваша основная цель — устойчивое производство: Вы должны уделять первостепенное внимание оптимизации процесса CVD для ограничения энергопотребления, выбора более экологичных материалов-прекурсоров и управления выбросами для снижения экотоксичности на протяжении всего жизненного цикла.

В конечном итоге, химическое осаждение из газовой фазы позволяет нам конструировать материалы на атомном уровне, превращая простые газы в строительные блоки будущих технологий.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Основной принцип | Нисходящий процесс с использованием газофазных химических реакций для послойного осаждения твердых материалов атом за атомом на нагретую подложку. |

| Ключевое преимущество | Производит наноматериалы исключительной чистоты, с точным структурным контролем и низким количеством дефектов. |

| Распространенные материалы | Углеродные нанотрубки (УНТ), листы графена, нанопроволоки из нитрида галлия (GaN) и различные тонкие пленки. |

| Основное соображение | Высокое энергопотребление и сложность процесса требуют сложного оборудования и опыта. |

Готовы создавать будущее с помощью высокочистых наноматериалов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов химического осаждения из газовой фазы. Независимо от того, разрабатываете ли вы электронику нового поколения или синтезируете новые наноструктуры, наши решения разработаны для удовлетворения строгих требований современных исследований и разработок в области нанотехнологий.

Свяжитесь с нашими экспертами сегодня через нашу контактную форму, чтобы обсудить, как мы можем поддержать ваши конкретные цели по синтезу наночастиц и помочь вам достичь беспрецедентного качества и производительности материалов.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для спекания и пайки в вакууме

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала