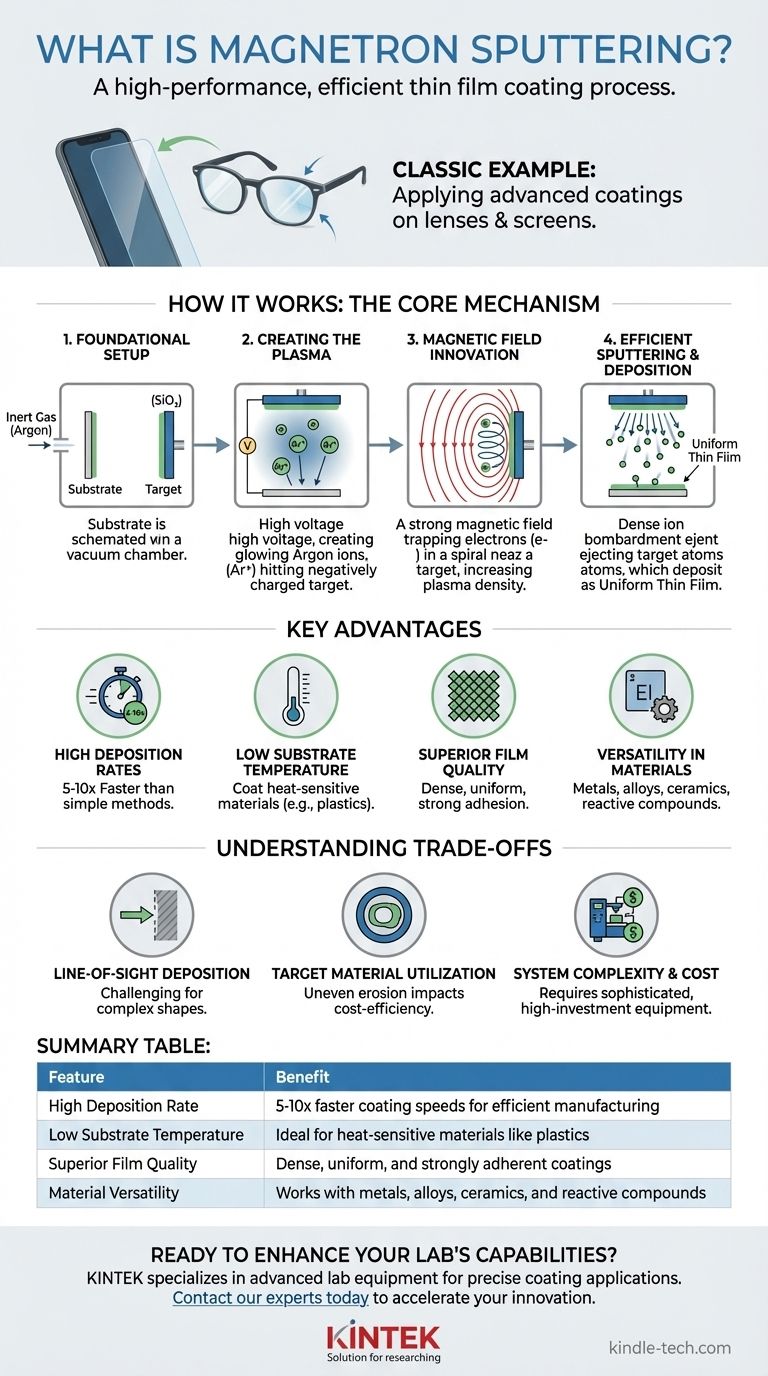

Классический пример магнетронного напыления — это нанесение антибликового и устойчивого к царапинам покрытия на линзы очков или экраны смартфонов. В этом процессе мишень, изготовленная из такого материала, как диоксид кремния, бомбардируется ионами в вакуумной камере. Магнитное поле концентрирует эту бомбардировку, эффективно выбрасывая микроскопические частицы материала, которые затем осаждаются в виде идеально однородной, сверхтонкой пленки на поверхности линзы или стекла.

Магнетронное напыление — это не просто метод нанесения покрытия на поверхность; это высококонтролируемый и эффективный инженерный процесс. Он использует магнитное поле для усиления плазмы, используемой для осаждения, что приводит к получению более быстрых, плотных и высококачественных тонких пленок при более низких температурах, чем другие методы.

Как работает магнетронное напыление

Чтобы понять его ценность, важно уловить основной механизм, который отличает магнетронное напыление от других методов осаждения. Этот процесс элегантно решает проблемы скорости и эффективности более ранних методов.

Базовая установка

Процесс начинается в вакуумной камере, содержащей объект, который необходимо покрыть (подложка), и блок материала покрытия (мишень). В камеру вводится небольшое количество инертного газа, обычно аргона.

Создание плазмы

На мишень подается высокое напряжение, что делает ее отрицательным электродом (катодом). Это электрическое поле ионизирует газ аргон, отрывая электроны от атомов аргона и создавая светящуюся, заряженную смесь ионов и электронов, известную как плазма. Затем положительно заряженные ионы аргона с большой скоростью ускоряются к отрицательно заряженной мишени.

Магнитное поле: критическое нововведение

Это и есть «магнетронная» часть. Мощное магнитное поле создается параллельно поверхности мишени. Это поле действует как магнитная ловушка для легких электронов в плазме, заставляя их двигаться по спиральному пути возле мишени, вместо того чтобы позволить им улететь.

Результат: высокоэффективное напыление

Удержание электронов резко увеличивает их плотность возле мишени. Это плотное облако электронов сталкивается и ионизирует гораздо больше атомов аргона, создавая значительно более плотную и интенсивную плазму. Это приводит к массовому увеличению числа ионов аргона, бомбардирующих мишень, что, в свою очередь, выбрасывает — или «напыляет» — атомы мишени с гораздо более высокой скоростью. Эти напыленные атомы перемещаются и осаждаются на подложке в виде тонкой пленки.

Ключевые преимущества процесса

Уникальное использование магнитного поля дает магнетронному напылению ряд явных преимуществ, которые делают его предпочтительным выбором для высокоэффективных покрытий.

Высокая скорость осаждения

Создавая более плотную плазму, магнетронное напыление обеспечивает скорость нанесения покрытий в 5–10 раз выше, чем простое диодное напыление. Это делает его идеальным для промышленного производства.

Низкая температура подложки

Процесс на удивление эффективен, а это означает, что меньше энергии теряется в виде тепла, передаваемого подложке. Это позволяет наносить покрытия на термочувствительные материалы, такие как пластики и полимеры, без повреждений или деформации.

Превосходное качество пленки

Высокоэнергетическое попадание напыленных атомов приводит к получению исключительно плотных, однородных пленок с сильной адгезией к подложке. Это критически важно для защитных и оптических покрытий, где производительность имеет первостепенное значение.

Универсальность материалов

Практически любой металл, сплав или керамика могут быть изготовлены в виде мишени и напылены. Более того, путем введения реактивных газов, таких как азот или кислород, в камеру можно создавать пленочные соединения, такие как нитрид титана (твердое покрытие) или оксид индия-олова (прозрачный проводник).

Понимание компромиссов

Нет идеального процесса. Быть надежным советником означает признавать практические ограничения технологии.

Прямолинейное осаждение

Напыление — это физический процесс, основанный на прямой видимости. Атомы движутся по относительно прямой линии от мишени к подложке. Это может затруднить достижение однородного покрытия на объектах со сложной формой, глубокими канавками или затененными участками.

Использование материала мишени

Магнитное поле, которое удерживает электроны, также ограничивает наиболее интенсивную ионную бомбардировку определенной областью на мишени, часто называемой «гоночной дорожкой». Это приводит к неравномерному износу материала мишени, а это означает, что значительная часть может остаться неиспользованной, что влияет на экономическую эффективность.

Сложность и стоимость системы

Системы магнетронного напыления требуют сложных вакуумных камер, блоков питания высокого напряжения и мощных магнитных массивов. Первоначальные капиталовложения и затраты на обслуживание такого оборудования могут быть существенными по сравнению с более простыми методами нанесения покрытий.

Как применить эти знания

Понимание этих принципов позволяет определить, когда магнетронное напыление является подходящим инструментом для данной задачи.

- Если ваш основной фокус — крупномасштабное производство однородных покрытий: Высокая скорость осаждения и превосходная однородность магнетронного напыления являются его определяющими преимуществами.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы, такие как пластик: Характерная низкотемпературная работа делает этот метод одним из немногих жизнеспособных вариантов высокоэффективного нанесения покрытий.

- Если ваш основной фокус — создание высокочистых, плотных пленок для передовых применений: Контроль и качество, обеспечиваемые процессом напыления, необходимы для полупроводников, оптики и медицинских устройств.

В конечном счете, магнетронное напыление предлагает мощное решение для создания высокоэффективных тонких пленок, которые являются неотъемлемой частью технологий, которые мы используем каждый день.

Сводная таблица:

| Характеристика | Преимущество |

|---|---|

| Высокая скорость осаждения | Скорость нанесения покрытий в 5–10 раз выше для эффективного производства |

| Низкая температура подложки | Идеально подходит для термочувствительных материалов, таких как пластик |

| Превосходное качество пленки | Плотные, однородные и прочно сцепленные покрытия |

| Универсальность материалов | Работает с металлами, сплавами, керамикой и реактивными соединениями |

Готовы расширить возможности своей лаборатории с помощью высокоэффективных тонких пленок? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точного нанесения покрытий. Независимо от того, разрабатываете ли вы оптические покрытия, защитные слои или электронные компоненты, наши решения обеспечивают однородность и качество, требуемые вашими исследованиями. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы магнетронного напыления могут ускорить ваши инновации.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки молибдена

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах