По своей сути, вакуумная система для напыления представляет собой высококонтролируемую среду, спроектированную для достижения двух различных и критически важных состояний давления. Сначала она создает ультрачистые условия высокого вакуума для удаления загрязнений, а затем вводит точную газовую атмосферу низкого давления, в которой может происходить процесс напыления.

Основное назначение вакуумной системы для напыления состоит не просто в удалении воздуха, а в том, чтобы сначала создать первозданную среду, свободную от реактивных газов, а затем установить стабильную, контролируемую плазму из газа для напыления высокой чистоты. Качество вашей конечной пленки определяется тем, насколько хорошо система управляет этим двухступенчатым процессом.

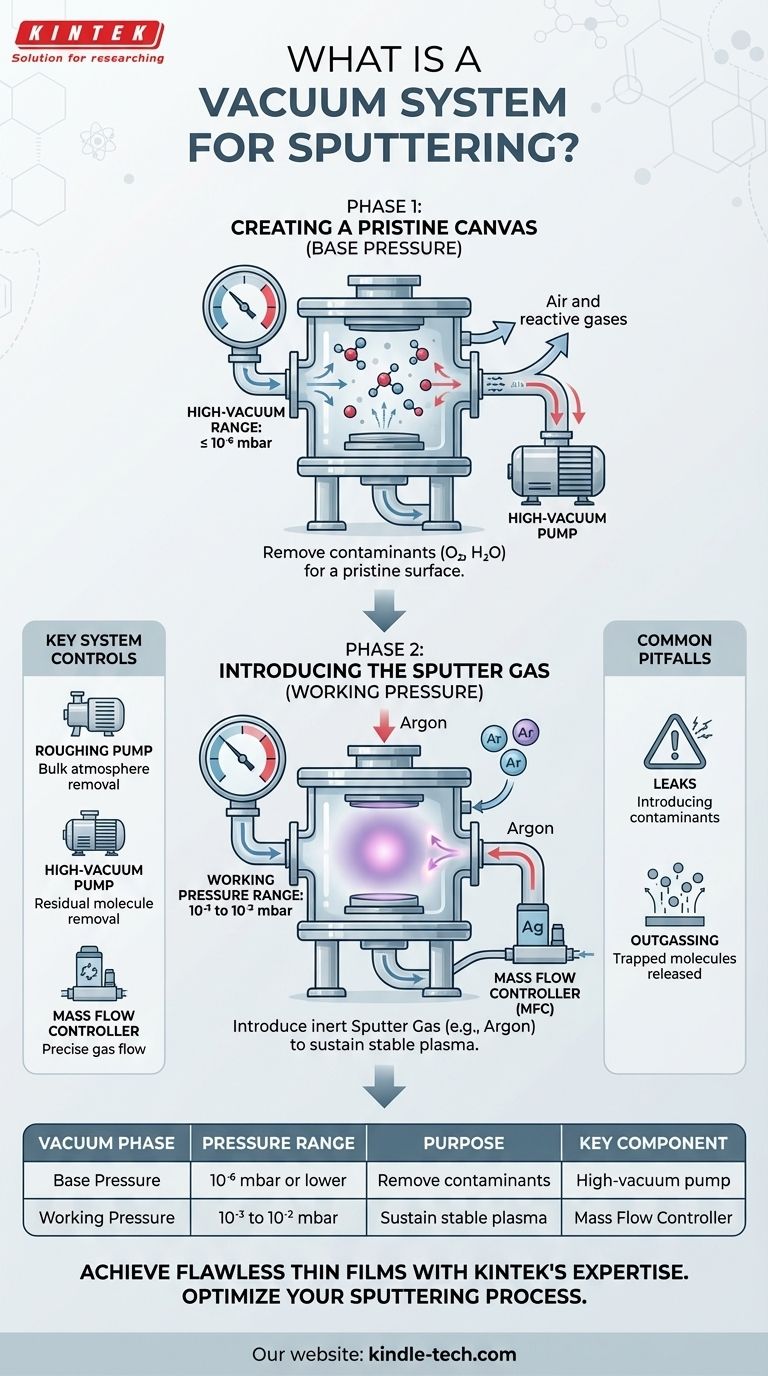

Двухфазная среда давления

Весь процесс напыления зависит от способности вакуумной системы создавать и переключаться между двумя принципиально различными средами внутри камеры: базовым давлением и рабочим давлением.

Базовое давление: создание первозданного холста

Первоначальный шаг — откачка камеры до базового давления. Это самое низкое давление, достигаемое до введения любого технологического газа.

Для качественного напыления это должно быть в диапазоне высокого вакуума (10⁻⁶ мбар или ниже). Цель состоит в том, чтобы удалить как можно больше остаточных молекул газа — особенно реактивных, таких как кислород и водяной пар.

Неспособность достичь достаточного базового давления означает, что эти загрязнители будут включены в осаждаемую пленку, что поставит под угрозу ее чистоту, плотность и производительность.

Рабочее давление: введение газа для напыления

После достижения чистого базового вакуума в камеру подается инертный газ для напыления высокой чистоты (обычно аргон).

Это повышает давление до более высокого уровня, известного как рабочее давление, обычно в диапазоне миллиторр (10⁻³ до 10⁻² мбар).

Это давление достаточно высоко для поддержания стабильной плазмы — ионизированного газа, необходимого для бомбардировки материала мишени — но достаточно низко, чтобы распыленные атомы могли перемещаться к подложке с минимальными помехами.

Основные функции и элементы управления системы

Вакуумная система для напыления — это больше, чем просто насос и камера. Она требует точного контроля над газовой средой для обеспечения повторяемых результатов.

Откачка до высокого вакуума

Достижение необходимого базового давления требует сложной насосной системы. Обычно это включает в себя форвакуумный насос для удаления основной массы атмосферы, за которым следует высоковакуумный насос (например, турбомолекулярный или криогенный насос) для удаления оставшихся молекул.

Управление потоком газа

Рабочее давление поддерживается контроллером массового расхода (MFC). Это устройство точно дозирует количество газа для напыления, поступающего в камеру, измеряемое в стандартных кубических сантиметрах в минуту (sccm).

Этот постоянный, контролируемый поток обеспечивает стабильность плазмы на протяжении всего осаждения, что критически важно для достижения равномерной толщины и свойств пленки.

Распространенные ошибки, которых следует избегать

Понимание потенциальных проблем с вакуумной системой является ключом к устранению неполадок и достижению высококачественных результатов.

Влияние утечек

Даже микроскопическая утечка в камере может помешать системе достичь целевого базового давления. Это постоянно вносит атмосферные загрязнители, напрямую компрометируя чистоту осажденной пленки.

Проблема дегазации

Материалы внутри камеры, включая сами стенки камеры, могут улавливать, а затем выделять молекулы (особенно водяной пар). Это явление, называемое дегазацией, может быть основным источником загрязнения и значительно увеличивать время, необходимое для достижения базового давления.

Правильный выбор для вашей цели

Качество вашей вакуумной системы напрямую определяет качество вашей тонкой пленки. Конкретные параметры вакуума, которые вам нужны, полностью зависят от вашего применения.

- Если ваша основная цель — высокочистые электронные или оптические пленки: Вы должны уделять первостепенное внимание достижению максимально низкого базового давления (10⁻⁷ мбар или лучше), чтобы минимизировать загрязнение реактивными газами.

- Если ваша основная цель — высокопроизводительное производство более простых металлических покрытий: Несколько более высокое базовое давление может быть приемлемым, что позволяет сократить время цикла за счет уменьшения начального периода откачки.

В конечном итоге, освоение вашей вакуумной среды является первым и наиболее важным шагом к освоению самого процесса напыления.

Сводная таблица:

| Фаза вакуума | Диапазон давления | Назначение | Ключевой компонент |

|---|---|---|---|

| Базовое давление | 10⁻⁶ мбар или ниже | Удаление загрязнителей (O₂, H₂O) для создания первозданной начальной поверхности. | Высоковакуумный насос (например, турбомолекулярный) |

| Рабочее давление | 10⁻³ до 10⁻² мбар | Введение газа для напыления (например, аргона) для поддержания стабильной плазмы. | Контроллер массового расхода (MFC) |

Создавайте безупречные тонкие пленки с помощью вакуумной системы, адаптированной для вашего применения в напылении. Независимо от того, является ли вашим приоритетом сверхвысокая чистота для НИОКР или высокая производительность для производства, опыт KINTEK в лабораторном оборудовании гарантирует, что вы получите точную вакуумную среду, которая вам нужна. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и то, как мы можем оптимизировать ваш процесс напыления для достижения превосходных результатов.

Визуальное руководство

Связанные товары

- Циркуляционный водокольцевой вакуумный насос для лабораторного и промышленного использования

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Электрический гидравлический вакуумный термопресс для лаборатории

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Лабораторный циркуляционный вакуумный насос для лабораторного использования

Люди также спрашивают

- Каковы преимущества водокольцевых вакуумных насосов? Превосходная долговечность для сложных лабораторных условий

- Как циркуляционный водокольцевой вакуумный насос используется для остатков производства водорода? Оптимизируйте разделение твердой и жидкой фаз

- Как вращение рабочего колеса влияет на поток газа в водокольцевом вакуумном насосе? Руководство по принципу работы жидкостного кольца

- Каково значение вакуумного насоса для гибридных интерфейсов типа Шоттки? Достижение чистоты и связывания на атомном уровне

- Как работает водокольцевой вакуумный насос? Откройте для себя эффективный принцип жидкостного поршня