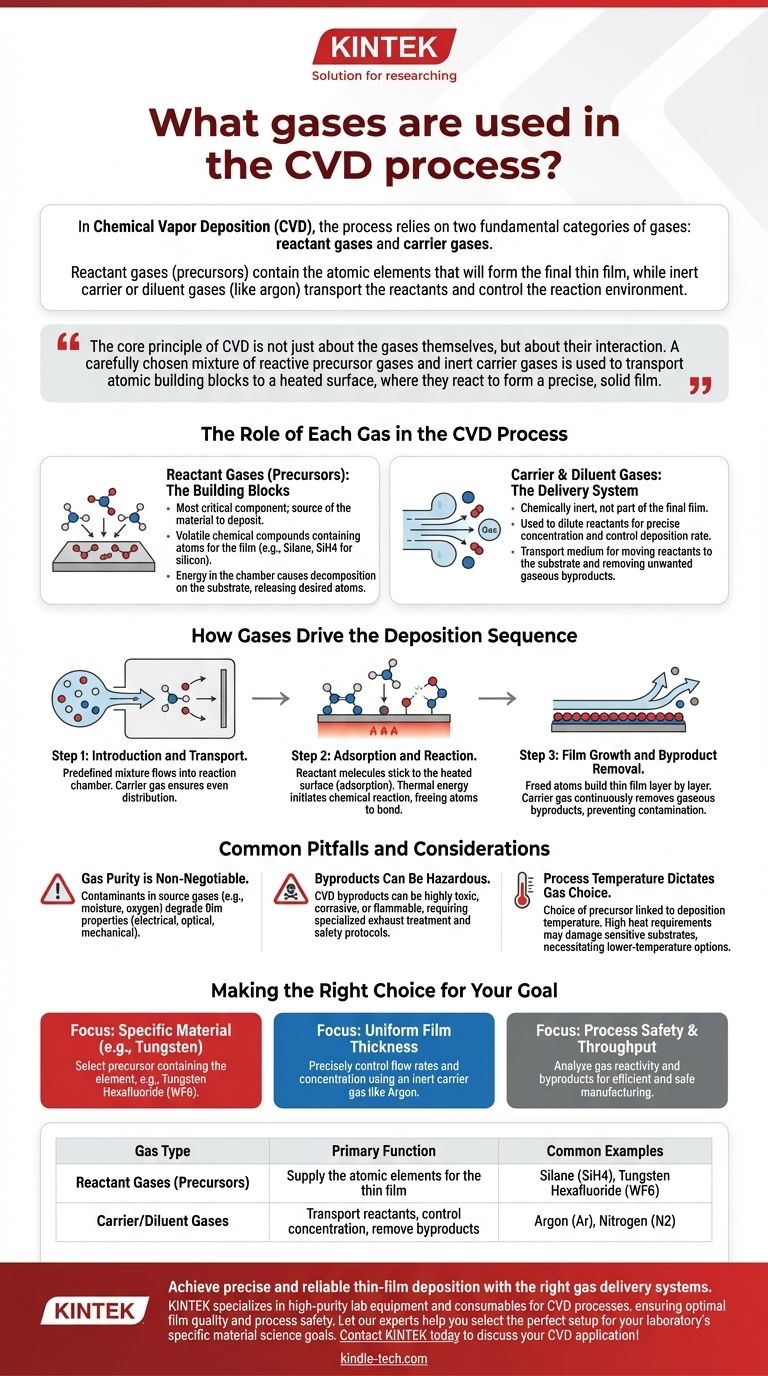

В химическом осаждении из газовой фазы (CVD) процесс основан на двух основных категориях газов: газах-реагентах и газах-носителях. Газы-реагенты, часто называемые прекурсорами, содержат атомарные элементы, которые будут образовывать конечную тонкую пленку, в то время как инертные газы-носители или разбавители, такие как аргон, используются для транспортировки реагентов и контроля среды реакции.

Основной принцип CVD заключается не только в самих газах, но и в их взаимодействии. Тщательно подобранная смесь реактивных газов-прекурсоров и инертных газов-носителей используется для доставки атомарных строительных блоков на нагретую поверхность, где они реагируют, образуя точную твердую пленку.

Роль каждого газа в процессе CVD

Чтобы понять CVD, вы должны рассматривать газы как выполняющие отдельные, совместные задачи. Этот процесс сродни автоматизированной сборочной линии, где один набор газов доставляет сырье, а другой облегчает всю операцию.

Газы-реагенты (прекурсоры): Строительные блоки

Газ-реагент является наиболее важным компонентом, поскольку он является источником материала, который вы собираетесь нанести.

Эти газы представляют собой химические соединения, которые являются летучими (легко испаряются) и содержат атомы, которые будут образовывать пленку. Например, для осаждения кремниевой пленки силан (SiH4) является распространенным газом-реагентом.

При введении в высокотемпературную реакционную камеру энергия вызывает разложение или реакцию этих молекул-прекурсоров на поверхности подложки, высвобождая желаемые атомы.

Газы-носители и разбавители: Система доставки

Газы-носители химически инертны и не становятся частью конечной пленки. Их основная роль заключается в управлении процессом.

Эти газы, такие как аргон (Ar) или азот (N2), используются для разбавления газов-реагентов до точной концентрации. Это необходимо для контроля скорости осаждения.

Они также действуют как транспортная среда, создавая газовый поток, который перемещает молекулы реагентов к подложке и, что не менее важно, уносит нежелательные газообразные побочные продукты химической реакции.

Как газы управляют последовательностью осаждения

Ссылки описывают четкий, многоступенчатый процесс. Газовая смесь — это двигатель, который приводит в действие каждый шаг.

Шаг 1: Введение и транспортировка

Заданная смесь газов-реагентов и газов-носителей поступает в реакционную камеру. Газ-носитель обеспечивает равномерное распределение реагентов по мере их приближения к подложке.

Шаг 2: Адсорбция и реакция

Как только молекулы газа достигают нагретой подложки, молекулы реагента прилипают к поверхности (процесс, называемый адсорбцией). Тепловая энергия подложки разрывает их химические связи.

Это инициирует химическую реакцию на поверхности, высвобождая желаемые атомы (например, кремний из силана) для связывания с подложкой.

Шаг 3: Рост пленки и удаление побочных продуктов

Высвободившиеся атомы располагаются в кристаллическом или аморфном твердом слое, формируя тонкую пленку по одному атомному слою за раз.

Одновременно другие атомы из исходного газа-реагента образуют газообразные побочные продукты (например, газообразный водород из силана). Непрерывный поток газа-носителя эффективно удаляет эти побочные продукты из камеры, предотвращая загрязнение пленки.

Распространенные ошибки и соображения

Выбор правильных газов включает в себя критические компромиссы, которые напрямую влияют на качество пленки и безопасность операции.

Чистота газа не подлежит обсуждению

Ссылки упоминают загрязнители. Даже мельчайшие примеси в исходных газах, такие как влага или кислород, могут быть включены в растущую пленку, серьезно ухудшая ее электрические, оптические или механические свойства.

Побочные продукты могут быть опасными

Необходимо тщательно рассмотреть побочные продукты реакции. Многие процессы CVD производят высокотоксичные, коррозионные или легковоспламеняющиеся газы, которые требуют специализированной обработки выхлопных газов и протоколов безопасности.

Температура процесса определяет выбор газа

Выбор газа-прекурсора фундаментально связан с требуемой температурой осаждения. Некоторые прекурсоры требуют очень высокой температуры для реакции, что может повредить чувствительные подложки. Это создает постоянный поиск низкотемпературных прекурсоров, которые все еще дают высококачественные пленки.

Правильный выбор для вашей цели

Ваш выбор газов должен быть напрямую связан с конкретным результатом, который вам необходимо достичь для вашего материала или устройства.

- Если ваша основная цель — осаждение определенного материала (например, вольфрама): Вы должны выбрать газ-прекурсор, содержащий этот элемент, такой как гексафторид вольфрама (WF6).

- Если ваша основная цель — достижение равномерной толщины пленки: Вам необходимо точно контролировать скорости потока и концентрацию, используя инертный газ-носитель, такой как аргон, для обеспечения равномерной доставки реагента.

- Если ваша основная цель — безопасность процесса и производительность: Вы должны проанализировать реакционную способность выбранных вами газов и природу их побочных продуктов, чтобы разработать эффективную и безопасную производственную среду.

В конечном итоге, целенаправленный и точный контроль этих газов превращает простую химическую реакцию в мощный инструмент для инженерии материалов на атомном уровне.

Сводная таблица:

| Тип газа | Основная функция | Распространенные примеры |

|---|---|---|

| Газы-реагенты (прекурсоры) | Поставляют атомарные элементы для тонкой пленки | Силан (SiH4), гексафторид вольфрама (WF6) |

| Газы-носители/разбавители | Транспортировка реагентов, контроль концентрации, удаление побочных продуктов | Аргон (Ar), Азот (N2) |

Достигайте точного и надежного осаждения тонких пленок с помощью правильных систем подачи газа. KINTEK специализируется на высокочистом лабораторном оборудовании и расходных материалах для процессов CVD, обеспечивая оптимальное качество пленки и безопасность процесса. Позвольте нашим экспертам помочь вам выбрать идеальную установку для конкретных целей вашей лаборатории в области материаловедения. Свяжитесь с KINTEK сегодня, чтобы обсудить ваше применение CVD!

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для спекания и пайки в вакууме

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала