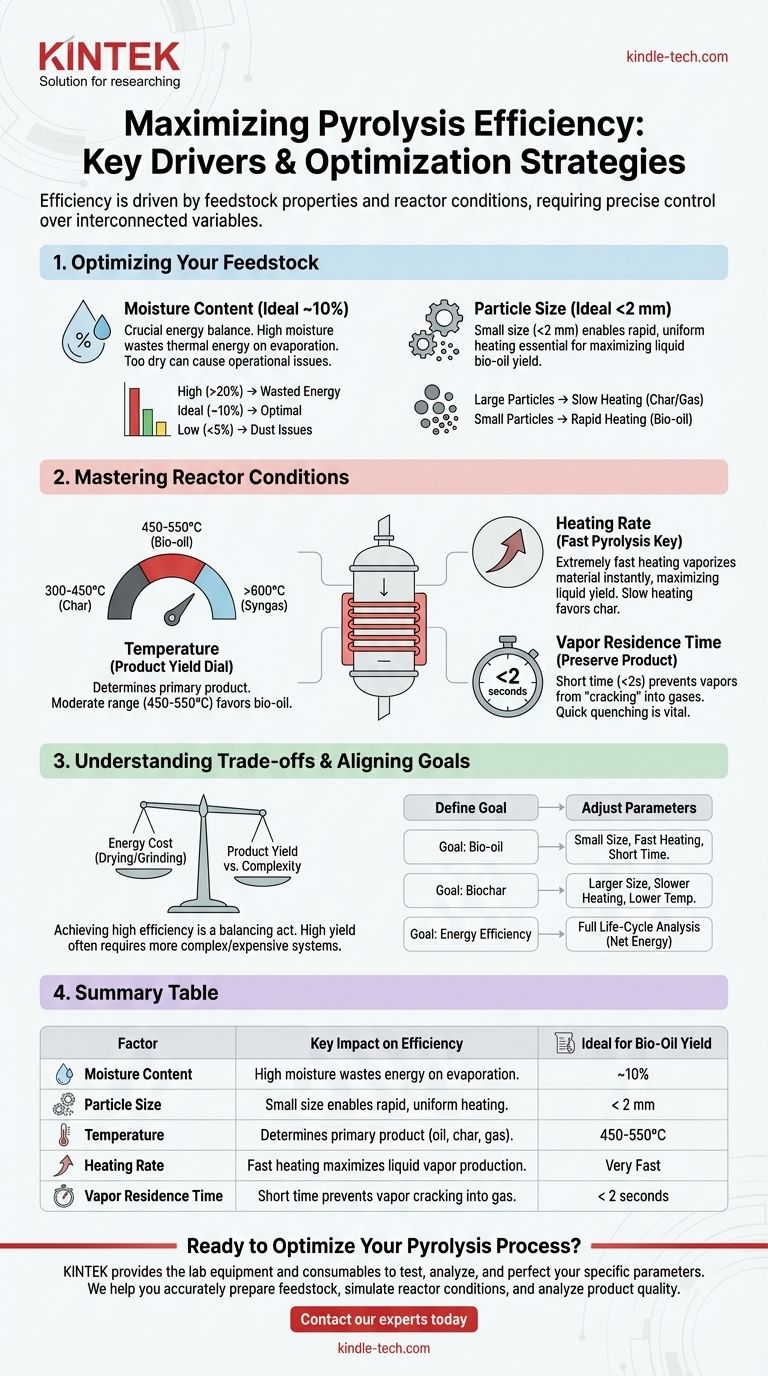

По сути, эффективность процесса пиролиза определяется физическими характеристиками вашего сырья и точными условиями внутри реактора. Наиболее критичными факторами являются содержание влаги и размер частиц сырья, поскольку они напрямую влияют на то, насколько эффективно тепло может передаваться для запуска желаемой химической трансформации.

Успешный пиролиз — это не одна волшебная настройка. Это тщательный контроль системы взаимосвязанных переменных — подготовки сырья и динамики реактора — для направления химической реакции к желаемому продукту, будь то биомасло, биоуголь или газ.

Оптимизация сырья: первый шаг к эффективности

Еще до того, как сырье попадет в реактор, его свойства уже устанавливают предел потенциальной эффективности процесса. Надлежащая подготовка является обязательным условием.

Критическая роль содержания влаги

Идеальное содержание влаги для большинства систем пиролиза составляет около 10%. Это критический энергетический баланс.

Если влаги слишком много, процессу приходится тратить значительное количество тепловой энергии только на испарение воды. Эта энергия тратится впустую и не способствует самой реакции пиролиза, резко снижая чистую энергоэффективность системы.

И наоборот, если сырье чрезмерно сухое, особенно если это мелкий порошок, это может создать эксплуатационные проблемы. Оно может подняться в воздух и унестись из реактора с потоком паров в виде пыли, не превратившись в ценные продукты.

Почему размер частиц определяет скорость реакции

Для процессов, направленных на максимизацию выхода жидкого биомасла, требуются небольшие размеры частиц (обычно менее 2 мм). Это вопрос физики теплопередачи.

Малые частицы имеют очень высокое соотношение площади поверхности к объему. Это позволяет теплу проникать во всю частицу почти мгновенно и равномерно.

Этот быстрый и равномерный нагрев является ключом к максимизации выхода жидкого масла. Он предотвращает более медленные вторичные реакции, которые превращают ценные пары в менее желаемые уголь и газ.

Освоение условий реактора: основа процесса

После оптимизации сырья контроль переходит к самому реактору. Температура, скорость нагрева и время пребывания паров в горячей зоне являются основными рычагами управления конечным составом продуктов.

Температура: регулятор выхода продукта

Температура — самая важная переменная, определяющая, какие продукты вы получите.

- Низкие температуры (300–450°C): Более медленный пиролиз при более низких температурах способствует образованию твердого биоугля.

- Умеренные температуры (450–550°C): Это типичный диапазон для «быстрого пиролиза», оптимизированного для разложения биомассы на пары, которые могут конденсироваться в жидкое биомасло.

- Высокие температуры (>600°C): Очень высокие температуры вызывают термическое «крекирование» паров пиролиза в более простые, не конденсируемые молекулы, максимизируя выход синтез-газа.

Скорость нагрева: ключ к быстрому пиролизу

Тесно связанная с размером частиц, скорость нагрева — это то, как быстро сырье достигает целевой температуры пиролиза. Для максимизации выхода жидкости необходима чрезвычайно высокая скорость нагрева.

Медленный нагрев позволяет биомассе «готовиться», давая ей время изменить свою структуру и образовать больше угля. Быстрый нагрев мгновенно испаряет материал, создавая условия, необходимые для высокого выхода жидкого масла.

Время пребывания паров: сохранение вашего продукта

Это относится ко времени, которое горячие пары пиролиза проводят внутри реактора до того, как они будут охлаждены и собраны. Для максимального выхода биомасла критически важно очень короткое время пребывания паров (обычно менее 2 секунд).

Если пары задерживаются в горячей зоне реакции, они начнут разлагаться (крекироваться) в постоянные газы, уменьшая конечный выход жидкости. Цель состоит в том, чтобы быстро вывести пары и «закалить» их для конденсации в стабильное биомасло.

Понимание компромиссов

Достижение высокой эффективности — это баланс, и оптимизация одного параметра часто влечет за собой издержки в другом месте.

Энергетические затраты на подготовку

Сушка и измельчение сырья требуют энергии. По-настоящему эффективный процесс должен учитывать эту «паразитную нагрузку». Система, которая дает высокий выход биомасла, может оказаться неэнергоэффективной, если она потребляет огромное количество электроэнергии или топлива для подготовки своего сырья.

Выход продукта против сложности процесса

Достижение высокой скорости нагрева и короткого времени пребывания паров, необходимых для высокого выхода масла, часто требует более сложных и дорогих конструкций реакторов, таких как реактор с псевдоожиженным слоем. Более медленные системы пиролиза, производящие больше угля, часто проще и дешевле в строительстве и эксплуатации.

Согласование вашего процесса с вашей целью

Ваше определение «эффективности» полностью зависит от желаемого продукта. Используйте эти принципы для принятия решений.

- Если ваш основной фокус — максимизация выхода биомасла: Приоритетом должны быть очень мелкие частицы, быстрый нагрев до температуры около 500°C и короткое время пребывания паров для быстрого охлаждения паров.

- Если ваш основной фокус — производство высококачественного биоугля: Используйте более медленные скорости нагрева, сырье немного большего размера и более низкие пиковые температуры, чтобы обеспечить полное, но постепенное превращение в уголь.

- Если ваш основной фокус — общая энергоэффективность: Вы должны провести полный анализ жизненного цикла, который вычитает энергию, затраченную на сушку и измельчение сырья, из конечного выхода энергии продукта.

Систематически контролируя эти взаимосвязанные переменные, вы можете направить реакцию пиролиза на эффективное достижение желаемого результата.

Сводная таблица:

| Фактор | Ключевое влияние на эффективность | Идеал для выхода биомасла |

|---|---|---|

| Содержание влаги | Высокая влажность расходует энергию на испарение. | ~10% |

| Размер частиц | Малый размер обеспечивает быстрый, равномерный нагрев. | < 2 мм |

| Температура | Определяет основной продукт (масло, уголь, газ). | 450–550°C |

| Скорость нагрева | Быстрый нагрев максимизирует производство жидких паров. | Очень быстро |

| Время пребывания паров | Короткое время предотвращает крекинг паров в газ. | < 2 секунд |

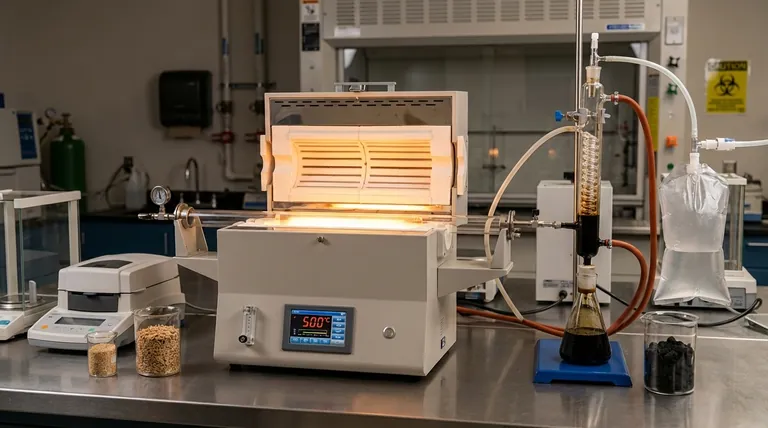

Готовы оптимизировать свой процесс пиролиза?

Независимо от того, какова ваша цель — максимизировать выход биомасла, производить высококачественный биоуголь или достичь общей энергоэффективности — точный контроль над сырьем и условиями реактора является обязательным. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для тестирования, анализа и совершенствования ваших параметров пиролиза.

Мы помогаем вам:

- Точно подготавливать и характеризовать сырье.

- Моделировать и контролировать критические условия реактора.

- Точно анализировать выход и качество продукции.

Не оставляйте эффективность вашего процесса на волю случая. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут помочь вам достичь ваших конкретных целей в области пиролиза.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование