Наиболее распространенными закалочными средами являются вода, рассол (соленая вода), масло и воздух. Выбор среды не случаен; это критически важное решение при термообработке, которое напрямую контролирует скорость охлаждения, что, в свою очередь, определяет окончательные механические свойства, такие как твердость и пластичность, готовой детали.

Основной принцип закалки заключается не просто в быстром охлаждении детали, а в охлаждении ее с определенной, контролируемой скоростью. Выбор закалочной среды — от быстродействующей воды до медленнодействующего воздуха — является основным инструментом для манипулирования этой скоростью с целью достижения желаемой структуры материала, избегая при этом дефектов, таких как растрескивание или коробление.

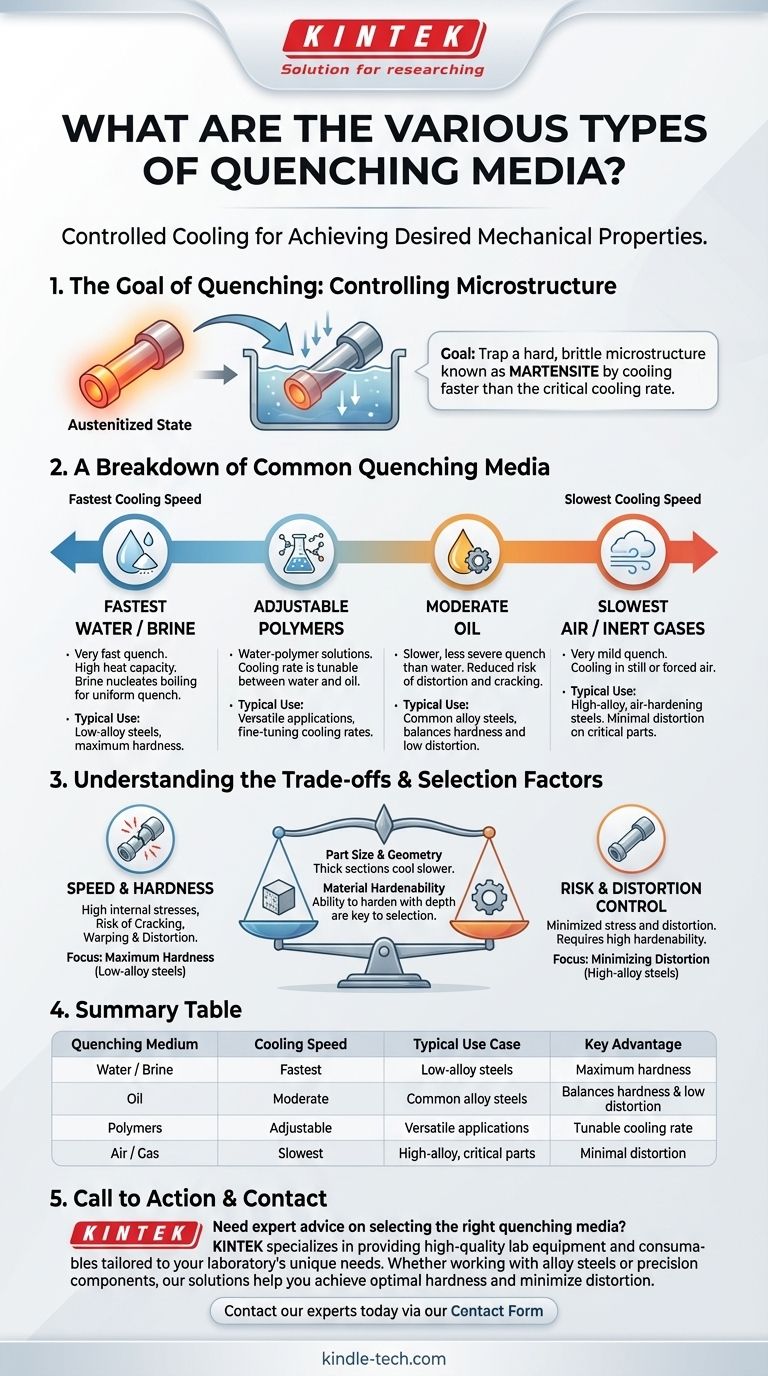

Цель закалки: контроль микроструктуры

Закалка — это фундаментальный процесс в металлургии, особенно для сталей. Цель состоит в быстром охлаждении компонента из его высокотемпературного аустенитного состояния, чтобы «зафиксировать» твердую, хрупкую микроструктуру, известную как мартенсит.

Скорость охлаждения — это все

Для образования мартенсита материал должен быть охлажден быстрее, чем его критическая скорость охлаждения. Если охлаждение слишком медленное, образуются более мягкие, менее желательные микроструктуры, и деталь не достигнет своей потенциальной твердости.

Задача закалочной среды — отводить тепло достаточно быстро, чтобы «выиграть гонку» против образования этих более мягких структур.

Обзор распространенных закалочных сред

Каждая среда предлагает различную охлаждающую способность, определяемую ее теплопроводностью и поведением при кипении на поверхности детали. Скорости охлаждения ниже упорядочены от самой быстрой до самой медленной.

Вода и рассол

Вода обеспечивает очень быструю закалку благодаря своей высокой теплоемкости. Она эффективна для материалов с низкой прокаливаемостью (например, для простых углеродистых сталей), которые требуют агрессивной закалки для правильного упрочнения.

Рассол, раствор соли в воде, еще быстрее. Кристаллы соли инициируют кипение, что сильно нарушает изолирующую паровую рубашку, которая может образовываться вокруг детали, обеспечивая более равномерную и быструю закалку.

Масло

Масло является рабочей лошадкой термообрабатывающей промышленности. Оно обеспечивает более медленную, менее агрессивную закалку, чем вода, значительно снижая риск деформации и растрескивания, особенно в деталях со сложной геометрией.

Различные составы масел предлагают широкий диапазон скоростей охлаждения, что делает их подходящими для широкого спектра обычных легированных сталей, которые имеют более высокую прокаливаемость, чем простые углеродистые стали.

Полимеры

Полимерные закалочные жидкости — это современная, универсальная альтернатива. Это растворы полимеров в воде, и путем регулирования концентрации полимера их скорость охлаждения может быть точно настроена в диапазоне между водой и маслом.

Эта регулируемость дает металлургам точный контроль над процессом охлаждения, позволяя им оптимизировать свойства при минимизации дефектов.

Воздух и инертные газы

Воздух обеспечивает самую медленную скорость охлаждения и считается очень мягкой закалкой. Этот метод предназначен для воздушно-закаливаемых сталей — высоколегированных материалов с чрезвычайно высокой прокаливаемостью, которые образуют мартенсит даже при медленном охлаждении в неподвижном или принудительном воздухе.

Газовая закалка в основном используется для минимизации деформации до абсолютного минимума в критически важных по размерам компонентах.

Понимание компромиссов

Выбор закалочной среды — это баланс между достижением желаемых металлургических свойств и сохранением физической целостности детали.

Спектр «скорость против риска»

Более быстрая закалка (вода) обеспечивает максимальную потенциальную твердость, но создает высокие внутренние напряжения. Это повышает риск катастрофического разрушения из-за растрескивания или неприемлемых изменений формы из-за коробления и деформации.

Более медленная закалка (масло или воздух) более щадящая для детали, минимизируя напряжение и деформацию. Однако, если она используется для стали с недостаточной прокаливаемостью, она не сможет обеспечить требуемую твердость.

Роль размера и геометрии детали

Толстые участки детали охлаждаются медленнее, чем тонкие. Агрессивная закалка может создать огромную разницу температур между поверхностью и сердцевиной, или между толстыми и тонкими участками, генерируя напряжения, вызывающие деформацию.

По этой причине детали со сложными формами или резкими изменениями толщины часто требуют более медленной среды, такой как масло, для обеспечения более равномерного процесса охлаждения.

Прокаливаемость материала — ключ к успеху

Прокаливаемость — это мера способности стали упрочняться по глубине. Высоколегированные стали обладают высокой прокаливаемостью и могут быть упрочнены с помощью более медленных закалок (масло или воздух). Низколегированные и простые углеродистые стали обладают низкой прокаливаемостью и требуют очень быстрой закалки (вода или рассол).

Практические и стоимостные соображения

Решение также определяется практическими факторами. Масло требует очистки после закалки для удаления остатков. Рассол очень коррозионен и требует прочного оборудования. Воздушная и газовая закалка часто требуют специализированных печей, что может увеличить затраты.

Правильный выбор для вашей цели

Ваш выбор должен соответствовать обрабатываемому материалу и вашей основной цели для компонента.

- Если ваша основная цель — максимальная твердость низколегированных сталей: Вода или рассол — необходимый выбор, но вы должны учитывать высокий риск деформации.

- Если ваша основная цель — баланс твердости и контроля деформации в обычных легированных сталях: Масло является отраслевым стандартом и предлагает лучший компромисс.

- Если ваша основная цель — минимизация деформации высоколегированных, критически важных по размерам деталей: Воздушная или газовая закалка — единственный метод, обеспечивающий достаточный контроль.

- Если ваша основная цель — оптимизация процесса и точная настройка скоростей охлаждения: Полимерные закалочные жидкости предлагают регулируемое решение для преодоления разрыва между водой и маслом.

В конечном итоге, освоение закалки заключается в использовании правильной среды в качестве точного инструмента для определения окончательных характеристик вашего материала.

Сводная таблица:

| Закалочная среда | Скорость охлаждения | Типичный вариант использования | Ключевое преимущество |

|---|---|---|---|

| Вода / Рассол | Самая быстрая | Низколегированные стали | Максимальная твердость |

| Масло | Умеренная | Обычные легированные стали | Баланс твердости и низкой деформации |

| Полимеры | Регулируемая | Универсальные применения | Настраиваемая скорость охлаждения |

| Воздух / Газ | Самая медленная | Высоколегированные, критически важные детали | Минимальная деформация |

Нужен экспертный совет по выбору правильных закалочных сред для процессов термообработки в вашей лаборатории? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к уникальным потребностям вашей лаборатории. Независимо от того, работаете ли вы с легированными сталями или прецизионными компонентами, наши решения помогут вам достичь оптимальной твердости и минимизировать деформацию. Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как мы можем поддержать ваш металлургический успех!

Визуальное руководство

Связанные товары

- Пресс-форма против растрескивания для лабораторного использования

- Безмасляный мембранный вакуумный насос для лабораторного и промышленного использования

- Керамическое кольцо из гексагонального нитрида бора HBN

- Изготовитель нестандартных деталей из ПТФЭ (тефлона) для коррозионностойких моечных корзин-цветов

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

Люди также спрашивают

- Какую роль играют высокотемпературные пресс-формы в изготовлении SiCp/Al? Улучшение уплотнения и термической однородности

- Почему горячее прессование предпочтительнее традиционного литья из растворов? Сравнение экспертов для полимерных электролитов

- Какова роль графитовых пресс-форм при горячем прессовании керамики LSLBO? Важно для электролитов высокой плотности

- Каким техническим требованиям должны соответствовать специальные пресс-формы для работы под давлением? Оптимизация уплотнения сульфидного электролита

- Почему точный контроль температуры и давления необходим для корпусов гильз, подверженных горению? Обеспечение структурной целостности