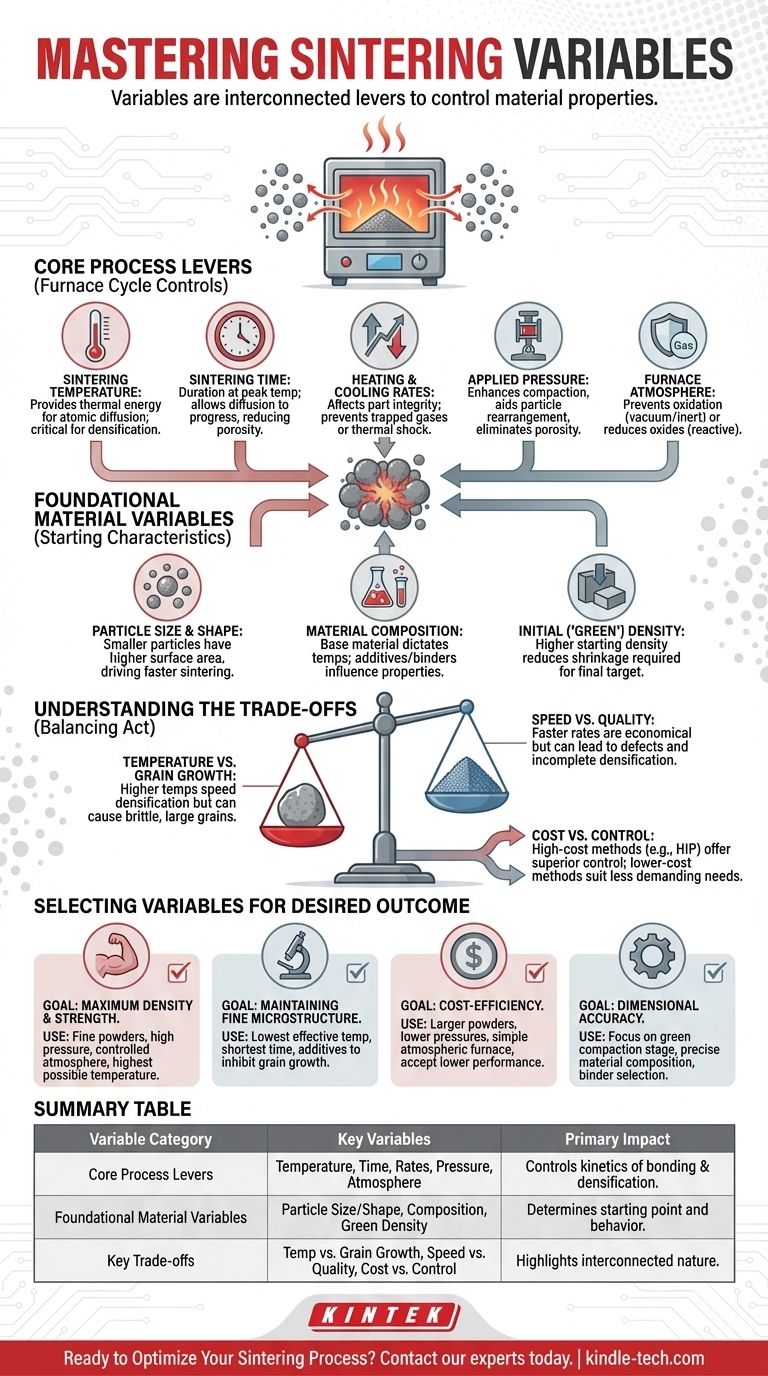

Основными переменными в процессе спекания являются исходные характеристики материала и условия, применяемые во время нагрева. Ключевые факторы включают температуру спекания, время, давление и атмосферу печи, а также фундаментальные свойства самого порошка, такие как размер частиц и состав. Эти переменные не являются независимыми; они представляют собой взаимосвязанные рычаги, используемые для контроля конечных свойств материала.

Основной принцип спекания заключается не просто в нагреве материала, а в точном контроле набора взаимодействующих переменных. Ваша цель — управлять атомной диффузией и перегруппировкой частиц для достижения целевой плотности, прочности и микроструктуры в конечном компоненте.

Основные рычаги процесса

Это переменные, которые вы активно контролируете во время цикла печи. Они напрямую влияют на кинетику связывания и уплотнения частиц порошка.

Температура спекания

Температура является наиболее критической переменной, управляющей процессом спекания. Она обеспечивает тепловую энергию, необходимую атомам для диффузии через границы частиц, заставляя их сплавляться.

Температура должна быть достаточно высокой, чтобы обеспечить диффузию, но оставаться ниже точки плавления материала. Контроль имеет первостепенное значение, так как даже небольшое отклонение в ±3-5 °C может значительно изменить конечные свойства.

Время спекания

Это относится к продолжительности, в течение которой материал выдерживается при пиковой температуре спекания. Время работает в сочетании с температурой; более низкая температура может потребовать более длительного времени для достижения того же уровня уплотнения.

Достаточное время позволяет процессу диффузии протекать, уменьшая пористость и увеличивая прочность компонента.

Скорость нагрева и охлаждения

Скорость, с которой материал нагревается и охлаждается, влияет на целостность конечной детали. Быстрый нагрев может задерживать газы из связующих веществ или атмосферы, создавая внутренние дефекты.

Аналогично, контролируемая скорость охлаждения необходима для предотвращения термического шока, растрескивания и для достижения желаемой конечной кристаллической структуры, такой как мартенсит в некоторых сталях.

Приложенное давление

Хотя некоторое спекание происходит при атмосферном давлении, приложение внешнего давления значительно улучшает процесс.

Давление способствует первоначальному уплотнению (созданию «сырой» детали), помогает частицам более эффективно перегруппировываться и активно выдавливает и устраняет остаточную пористость, что приводит к более высокой плотности.

Атмосфера печи

Атмосфера внутри печи предотвращает нежелательные химические реакции, в первую очередь окисление. Спекание часто проводится в вакууме или инертной атмосфере, такой как аргон или азот.

В некоторых случаях реактивная атмосфера используется намеренно для восстановления поверхностных оксидов, которые могли образоваться на исходных частицах порошка, очищая их для обеспечения прочной металлической связи.

Фундаментальные переменные материала

Успех процесса спекания определяется задолго до того, как материал попадает в печь. Характеристики исходного порошка являются критическим набором переменных.

Размер и форма частиц

Меньшие частицы имеют более высокое отношение площади поверхности к объему, что обеспечивает более сильную движущую силу для спекания. Это означает, что они обычно спекаются быстрее и при более низких температурах.

Форма и распределение размеров частиц также влияют на то, насколько хорошо порошок может быть уплотнен, что определяет начальную плотность компонента перед нагревом.

Состав материала

Основной материал диктует фундаментальные требования к температуре и времени. Кроме того, добавки играют решающую роль.

Связующие вещества часто смешиваются, чтобы помочь уплотненной («сырой») детали сохранять форму, в то время как легирующие элементы, такие как медь или карбиды, могут быть добавлены в порошок для достижения конкретных конечных свойств, таких как твердость или проводимость.

Начальная («сырая») плотность

Это плотность детали после ее уплотнения в форме, но до нагрева. Более высокая сырая плотность означает, что частицы уже находятся ближе друг к другу.

Это обеспечивает лучшую отправную точку для цикла печи, требуя меньшей усадки для достижения конечной целевой плотности и уменьшая вероятность дефектов.

Понимание компромиссов

Контроль переменных спекания — это балансирование. Оптимизация одного свойства часто достигается за счет другого.

Температура против роста зерна

Более высокие температуры увеличивают скорость уплотнения, что, как правило, желательно. Однако чрезмерная температура или время могут вызвать рост зерна, при котором более мелкие кристаллы сливаются в более крупные.

Крупные зерна иногда могут сделать материал более хрупким, поэтому существует постоянный компромисс между достижением максимальной плотности и поддержанием тонкой, прочной микроструктуры.

Скорость против качества

Более быстрые скорости нагрева и более короткие циклы более экономичны для производства. Однако спешка в процессе может быть пагубной.

Быстрый нагрев может привести к неполному выгоранию связующих веществ, а недостаточное время при температуре может привести к неполному уплотнению. Это создает компромисс между производительностью и качеством конечной детали.

Стоимость против контроля

Самые передовые процессы спекания, такие как горячее изостатическое прессование (ГИП), используют высокое давление и температуру в строго контролируемой атмосфере. Это позволяет производить превосходные детали, но со значительными затратами.

Более простое атмосферное спекание гораздо дешевле, но предлагает меньший контроль над пористостью и конечной плотностью, что делает его подходящим для менее требовательных применений.

Выбор переменных для желаемого результата

Оптимальный набор переменных полностью зависит от цели для конечного компонента. Используйте эти принципы в качестве руководства.

- Если ваша основная цель — максимальная плотность и прочность: Используйте мелкие порошки, высокое приложенное давление, контролируемую (вакуумную или инертную) атмосферу и максимально возможную температуру без чрезмерного роста зерна.

- Если ваша основная цель — поддержание мелкозернистой микроструктуры: Используйте самую низкую эффективную температуру и кратчайшее время, необходимое для достижения целевой плотности, и рассмотрите возможность использования добавок, которые ингибируют рост зерна.

- Если ваша основная цель — экономичность для некритичных деталей: Вы, вероятно, можете использовать более крупные порошки, более низкое давление уплотнения и более простую атмосферную печь, принимая несколько более низкие конечные характеристики.

- Если ваша основная цель — точность размеров для сложных форм: Обратите пристальное внимание на исходный состав материала, выбор связующего вещества и стадию «сырого» уплотнения, чтобы убедиться, что деталь идеальна до того, как она попадет в печь.

Овладение этими переменными превращает спекание из простого процесса нагрева в точный инженерный инструмент для создания высокопроизводительных материалов.

Сводная таблица:

| Категория переменных | Ключевые переменные | Основное влияние на процесс |

|---|---|---|

| Основные рычаги процесса | Температура, Время, Скорость нагрева/охлаждения, Давление, Атмосфера печи | Контролирует кинетику связывания и уплотнения частиц во время цикла печи. |

| Фундаментальные переменные материала | Размер/форма частиц, Состав материала, Начальная сырая плотность | Определяет отправную точку и фундаментальное поведение материала во время спекания. |

| Ключевые компромиссы | Температура против роста зерна, Скорость против качества, Стоимость против контроля | Подчеркивает взаимосвязанный характер и необходимость балансирования при установке переменных. |

Готовы оптимизировать процесс спекания?

Овладение тонким балансом переменных спекания является ключом к производству высокопроизводительных компонентов. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точного контроля температуры, атмосферы и давления.

Независимо от того, разрабатываете ли вы новые материалы или оптимизируете производство для достижения максимальной плотности, прочности или экономической эффективности, наши решения разработаны для удовлетворения ваших конкретных лабораторных потребностей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь идеальных результатов спекания.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каковы важные параметры при осаждении тонких пленок методом магнетронного распыления? Управляйте свойствами вашей пленки

- Какова плотность плазмы? Исследование самого широкого диапазона плотностей во Вселенной

- Каковы 2 проблемы биомассы как топлива? Преодоление проблем с плотностью энергии и стоимостью

- Какова разница между биомаслом и биотопливом? Руководство по типам и использованию возобновляемого топлива

- Что такое процесс спекания? Пошаговое руководство по порошковой металлургии

- Что такое нормализация (термическая обработка)? Обеспечение однородных и предсказуемых свойств металла

- Почему в испарителе используется вакуум? Обеспечьте эффективное низкотемпературное испарение

- Каково значение лабораторной электрической сушильной печи с постоянной температурой? Обеспечение точного анализа биомассы