По своей сути, ретортная печь — это специализированное оборудование, используемое для высокотемпературных термических процессов, которые требуют точного контроля над газовой атмосферой, окружающей материал. Она необходима для обработок, где взаимодействие с воздухом было бы вредным, таких как различные виды термообработки металлов, спекание и пайка, а также для обработки таких материалов, как стекло и керамика.

Определяющей особенностью ретортной печи является не только ее способность генерировать тепло, но и использование герметичной, газонепроницаемой камеры — «реторты», которая позволяет операторам создавать контролируемую среду, от чистого вакуума до среды, заполненной инертными или реактивными газами. Этот контроль является ключом ко всем ее применениям.

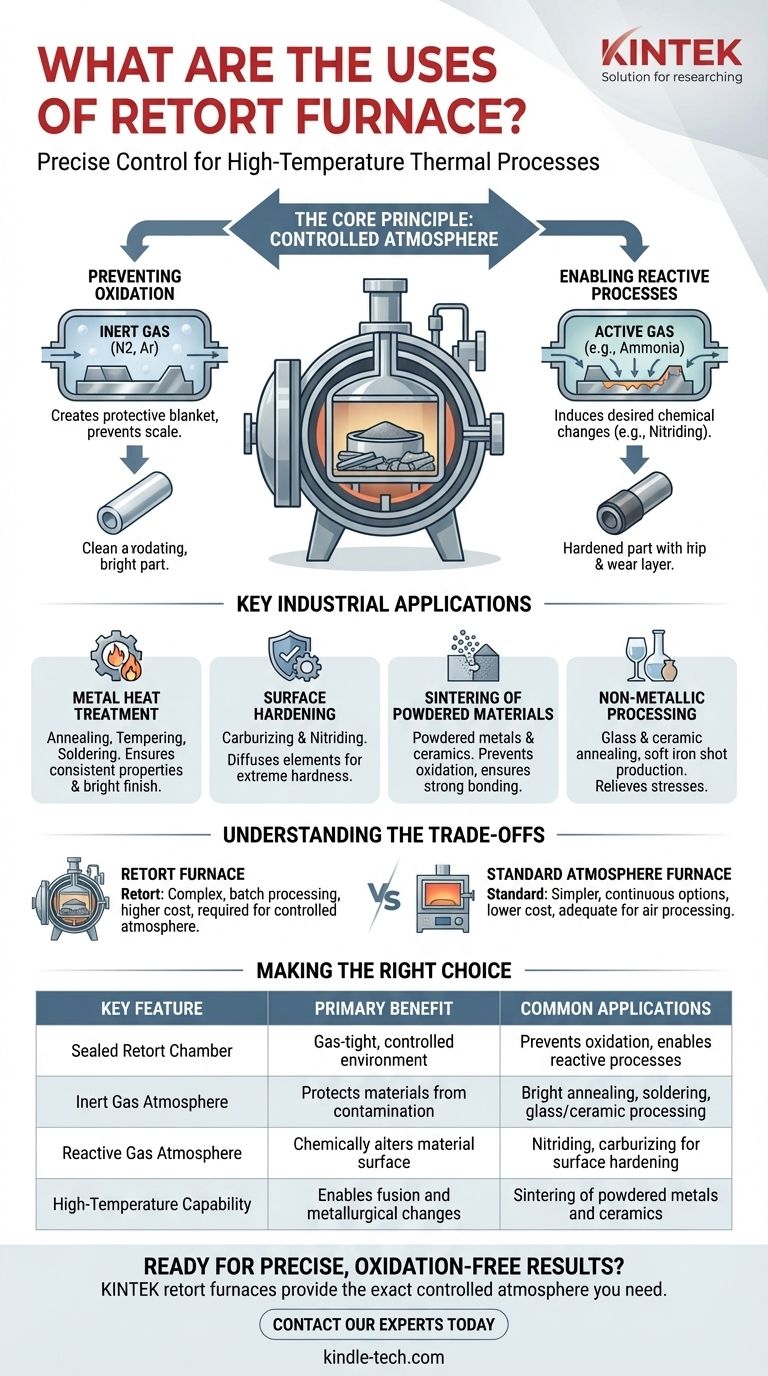

Основной принцип: контролируемая атмосфера

Функция ретортной печи принципиально отличается от стандартной печи или обжиговой печи, которая просто нагревает материалы в окружающем воздухе. Ее ценность заключается в управлении средой внутри нагревательной камеры.

Что такое «реторта»?

«Реторта» — это металлический или керамический сосуд, который герметично запечатан. Этот сосуд содержит обрабатываемые детали и помещается внутрь основного корпуса печи, который содержит нагревательные элементы (электрические или газовые).

Эта двухкомпонентная конструкция отделяет источник тепла от технологической атмосферы, гарантируя, что материал подвергается воздействию только тех газов, которые вы вводите.

Предотвращение окисления и загрязнения

Многие металлы при нагревании до высоких температур в присутствии кислорода окисляются, образуя на поверхности слой окалины, который может испортить отделку и размеры детали.

Ретортная печь решает эту проблему, сначала продувая камеру от воздуха, а затем заполняя ее инертным газом, таким как азот или аргон. Это защитное одеяло предотвращает окисление и обеспечивает яркую, чистую поверхность после обработки.

Включение реактивных процессов

Помимо простой защиты материала, ретортная печь позволяет осуществлять процессы, которые химически изменяют поверхность материала.

Вводя специфические активные газы в герметичную реторту при высоких температурах, можно вызывать желаемые химические реакции. Ярким примером является азотирование, при котором газообразный аммиак используется для диффузии азота в поверхность стали для создания чрезвычайно твердого износостойкого слоя.

Ключевые промышленные применения

Способность точно контролировать атмосферу делает ретортные печи незаменимыми для ряда ценных промышленных и лабораторных задач.

Термическая обработка металлов

Это наиболее распространенное применение. Такие процессы, как отжиг, отпуск и пайка, выполняются в ретортной печи, когда чистота поверхности и материала имеют решающее значение. Контролируемая атмосфера предотвращает обесцвечивание и обеспечивает постоянные металлургические свойства.

Поверхностное упрочнение и цементация

Такие процессы, как цементация и азотирование, полностью зависят от конструкции реторты. Эти методы требуют богатой углеродом или азотом атмосферы для диффузии элементов в поверхность стали, что невозможно в печи с открытым воздухом.

Спекание порошковых материалов

Спекание включает нагрев спрессованных порошков (например, порошковых металлов или керамики) до температуры чуть ниже их точки плавления, что приводит к сплавлению частиц. Выполнение этого процесса в реторте с контролируемой атмосферой предотвращает окисление мельчайших частиц, что препятствовало бы правильному связыванию и ухудшало бы прочность конечной детали.

Обработка неметаллических материалов

Ретортные печи также используются для специализированных применений, связанных с другими материалами. Это включает отжиг стеклянных или керамических компонентов для снятия внутренних напряжений и производство таких материалов, как отожженная мягкая железная дробь для боеприпасов.

Понимание компромиссов

Хотя ретортная печь является мощным инструментом, она не всегда является необходимым выбором. Понимание ее ограничений является ключом к ее правильному использованию.

Ретортная печь против стандартной атмосферной печи

Стандартная атмосферная печь проще и нагревает детали непосредственно на воздухе. Она вполне подходит для процессов, где поверхностное окисление приемлемо или даже желательно.

Ретортная печь выбирается только тогда, когда химия процесса требует контролируемой, неокисляющей или реактивной среды.

Повышенная сложность и стоимость

Необходимость в герметичной реторте, вакуумно-плотных фланцах и сложных системах подачи газа делает ретортную печь более сложной и дорогой, чем простая воздушная печь. Обслуживание уплотнений также является критическим эксплуатационным фактором.

Ограничения пакетной обработки

По своей природе большинство ретортных печей предназначены для пакетной обработки. Загрузка, герметизация, продувка, выполнение цикла, охлаждение и распечатывание занимают время, что может быть ограничением по сравнению с некоторыми конструкциями печей непрерывного действия.

Правильный выбор для вашего процесса

Выбор правильной технологии печи зависит от конкретных требований к вашему материалу и желаемого результата.

- Если ваша основная задача — простой нагрев, снятие напряжений или отпуск на воздухе: Стандартная атмосферная печь без реторты, вероятно, будет более экономичной и простой в эксплуатации.

- Если ваша основная задача — получение яркой, чистой поверхности и предотвращение любого поверхностного окисления: Необходима ретортная печь с инертной газовой атмосферой (азот или аргон).

- Если ваша основная задача — химическое изменение поверхности материала (например, азотирование или цементация): Ретортная печь — единственный инструмент, способный создать необходимую реактивную газовую среду.

В конечном итоге, вам следует выбрать ретортную печь, когда точный контроль над атмосферой процесса не просто полезен, но абсолютно критичен для успешного результата.

Сводная таблица:

| Ключевая особенность | Основное преимущество | Распространенные применения |

|---|---|---|

| Герметичная камера реторты | Создает газонепроницаемую, контролируемую среду | Предотвращает окисление, позволяет осуществлять реактивные процессы |

| Атмосфера инертного газа (N2, Ar) | Защищает материалы от поверхностного загрязнения | Светлый отжиг, пайка, обработка стекла/керамики |

| Атмосфера реактивного газа (например, аммиака) | Химически изменяет поверхность материала | Азотирование, цементация для поверхностного упрочнения |

| Высокотемпературная способность | Обеспечивает сплавление порошков и металлургические изменения | Спекание порошковых металлов и керамики |

Готовы достичь точных, безупречных результатов в вашей лаборатории?

Независимо от того, требует ли ваш процесс светлого отжига, спекания или передового поверхностного упрочнения, такого как азотирование, ретортные печи KINTEK обеспечивают именно ту контролируемую атмосферу, которая вам нужна. Наш опыт в лабораторном оборудовании гарантирует, что вы получите надежное решение, адаптированное для ваших конкретных материалов и результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как ретортная печь KINTEK может улучшить ваши возможности термической обработки.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Как высокотемпературная печь с контролем атмосферы оптимизирует шпинельные покрытия? Достижение точности восстановления при спекании

- Что такое азотная атмосфера для отжига? Достижение термообработки без окисления

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений

- Какие газы используются в инертных средах? Выберите подходящий газ для нереактивных сред

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности