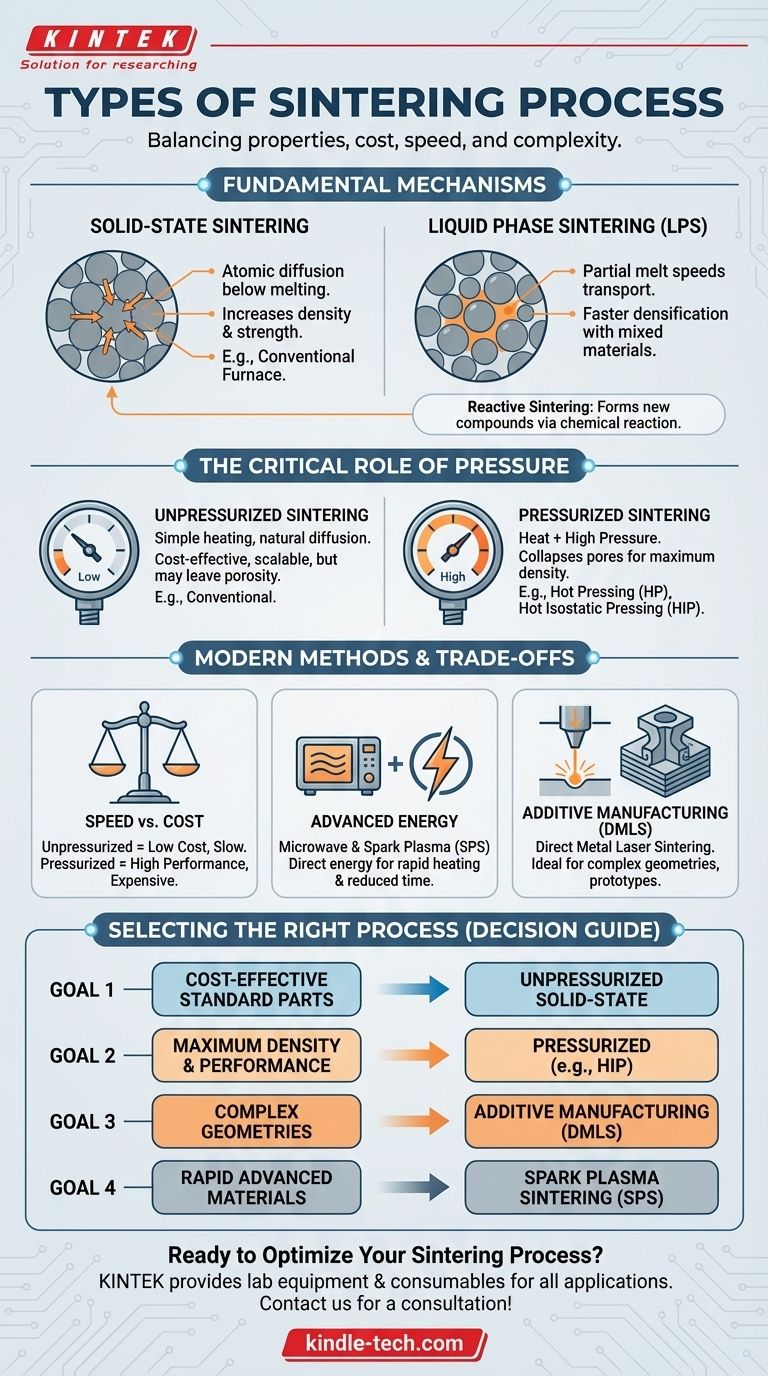

По своей сути, спекание — это семейство процессов, а не один метод. Основные типы можно классифицировать по их фундаментальному физическому механизму: твердофазное спекание, при котором частицы связываются посредством атомной диффузии ниже температуры плавления, и жидкофазное спекание, которое использует частичное плавление для ускорения уплотнения. Другие ключевые классификации различают процессы по применению внешнего давления и используемому источнику энергии.

Основной выбор в любом процессе спекания — это компромисс. Вы балансируете желаемые конечные свойства материала — такие как плотность и прочность — с затратами, скоростью и сложностью производственной технологии.

Фундаментальные механизмы спекания

Чтобы по-настоящему понять различные типы спекания, вы должны сначала уловить основные механизмы, которые заставляют частицы скрепляться. Основное различие заключается в том, остается ли материал полностью твердым или вводится жидкость.

Твердофазное спекание: классический подход

Это самая фундаментальная форма спекания. Спрессованный порошок нагревают до высокой температуры, как правило, ниже температуры плавления материала.

При этой температуре атомы мигрируют через границы частиц, заставляя их сливаться. Этот процесс, обусловленный твердофазной диффузией, постепенно уменьшает пустое пространство (пористость) между частицами, увеличивая плотность и прочность материала.

Обычное спекание, при котором деталь просто нагревается в печи без внешнего воздействия, является распространенным примером этого метода.

Жидкофазное спекание (LPS): ускорение процесса

При LPS порошковая заготовка состоит как минимум из двух разных материалов или нагревается до температуры, при которой один компонент начинает плавиться.

Это небольшое количество жидкой фазы смачивает твердые частицы и действует как высокоскоростной транспортный путь. Твердые частицы легче растворяются, перестраиваются и повторно осаждаются, что приводит к гораздо более быстрому и полному уплотнению по сравнению с твердофазным спеканием.

Реакционное спекание: создание новых материалов

Этот специализированный процесс включает химическую реакцию между частицами порошка во время нагрева.

Вместо простого связывания существующих материалов реакционное спекание формирует совершенно новое соединение. Это часто используется для создания высокоэффективной керамики и интерметаллических соединений, которые трудно получить другими способами.

Критическая роль давления

Второй основной способ классификации процессов спекания — по использованию внешнего давления. Приложение давления во время нагрева фундаментально изменяет динамику уплотнения.

Спекание без давления: простота и масштаб

Это самая распространенная и простая категория, включающая обычное спекание. Порошковая заготовка просто нагревается, и уплотнение происходит естественным образом за счет атомной диффузии.

Хотя этот метод проще и более масштабируем для крупных производственных партий, методы без давления могут с трудом устранять последние следы пористости, что ограничивает конечную плотность и механические свойства детали.

Спекание под давлением: достижение максимальной плотности

В этих передовых методах высокое давление прикладывается одновременно с высокой температурой. Эта внешняя сила активно сближает частицы, схлопывая поры и значительно способствуя процессу диффузии.

Горячее прессование (HP) и горячее изостатическое прессование (HIP) являются основными примерами. HIP применяет равномерное газовое давление со всех сторон, что делает его исключительно эффективным для производства полностью плотных, высокопроизводительных компонентов.

Понимание компромиссов и современных методов

Выбор между этими процессами обусловлен практическими соображениями. Современные методы часто используют новые источники энергии для преодоления ограничений традиционного печного нагрева.

Скорость против стоимости: основная дилемма

Непрессованное, обычное спекание часто является наиболее экономичным методом, но и самым медленным. Методы под давлением, такие как HIP, дают превосходные детали, но требуют высокоспециализированного и дорогостоящего оборудования.

Передовые источники энергии: микроволны и искровое плазменное спекание

Вместо того чтобы нагревать деталь снаружи внутрь с помощью печи, эти методы доставляют энергию непосредственно к материалу.

Микроволновое спекание использует микроволны для быстрого объемного нагрева. Искровое плазменное спекание (SPS) пропускает мощный электрический ток через порошок, генерируя интенсивный локализованный нагрев в точках контакта частиц, одновременно оказывая давление. Оба метода могут значительно сократить время обработки.

Аддитивное производство: прямое лазерное спекание металла (DMLS)

DMLS — это форма 3D-печати, которая создает компоненты слой за слоем. Мощный лазер избирательно плавит и сплавляет тонкие слои металлического порошка.

Хотя технически это процесс плавления и затвердевания, его часто обсуждают вместе со спеканием, поскольку он начинается с порошкового слоя и производит плотные металлические детали. Он превосходно подходит для создания очень сложных геометрий, которые невозможно изготовить другими методами.

Выбор правильного процесса спекания

Ваш окончательный выбор полностью зависит от конкретных целей вашего проекта в отношении производительности, сложности и стоимости.

- Если ваш основной акцент — экономичное производство стандартных деталей: Обычное, непрессованное твердофазное спекание является устоявшимся и экономичным выбором.

- Если ваш основной акцент — максимальная плотность и механические характеристики: Для достижения почти идеальной целостности материала необходим метод под давлением, такой как горячее изостатическое прессование (HIP).

- Если ваш основной акцент — изготовление деталей со сложной геометрией: Идеальным решением являются прямое лазерное спекание металла (DMLS) или другие методы аддитивного производства.

- Если ваш основной акцент — быстрая обработка передовой керамики или композитов: Изучение передовых методов, таких как искровое плазменное спекание (SPS), может обеспечить значительную экономию времени и энергии.

Понимание этих различных категорий превращает спекание из одного шага в мощный набор инструментов для точного материаловедения.

Сводная таблица:

| Тип процесса | Ключевой механизм | Основное преимущество | Идеально подходит для |

|---|---|---|---|

| Твердофазное спекание | Атомная диффузия ниже точки плавления | Экономичность, простота | Стандартные детали, крупные производственные партии |

| Жидкофазное спекание (LPS) | Использует частичное плавление для более быстрой транспортировки | Ускоренное уплотнение | Более быстрая обработка при определенных сочетаниях материалов |

| Спекание под давлением (например, HIP) | Приложение тепла и высокого давления одновременно | Максимальная плотность и производительность | Компоненты с высокой целостностью, передовая керамика |

| Искровое плазменное спекание (SPS) | Электрический ток и давление для быстрого нагрева | Чрезвычайно быстрое время обработки | Передовая керамика, исследования композитов |

| Прямое лазерное спекание металла (DMLS) | Лазер плавит слои порошка для 3D-печати | Сложная геометрия, свобода проектирования | Прототипы, замысловатые компоненты |

Готовы выбрать идеальный процесс спекания для вашего проекта?

Выбор правильной технологии спекания имеет решающее значение для достижения желаемой плотности, прочности и сложности конечного продукта. Эксперты KINTEK готовы помочь вам разобраться в этих вариантах.

Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для широкого спектра применений спекания, от традиционных печей до передовых систем. Наша команда поможет вам определить наиболее эффективное и экономичное решение для ваших конкретных целей по материалам и производительности.

Давайте вместе оптимизируем ваш производственный процесс. Свяжитесь с KINTEK сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Какие критические условия обработки обеспечиваются печью для спекания в вакуумной горячей прессовании? Достижение плотности 98%+.