В металлургии двумя основными типами отжига являются полный отжиг и рекристаллизационный отжиг (или промежуточный отжиг). Хотя обе цели состоят в смягчении металла и повышении его пластичности, они существенно различаются по используемой температуре и достигаемой конечной микроструктуре. Полный отжиг полностью возвращает материал в максимально мягкое состояние, тогда как рекристаллизационный отжиг — это более целенаправленная, промежуточная обработка, используемая для обеспечения дальнейшей обработки.

Основной выбор заключается не только в том, какой тип отжига использовать, но и в понимании вашей конечной цели. Вы должны решить, нужна ли вам абсолютная максимальная мягкость для критической операции формовки (полный отжиг) или просто достаточная обрабатываемость для продолжения производственного процесса (рекристаллизационный отжиг).

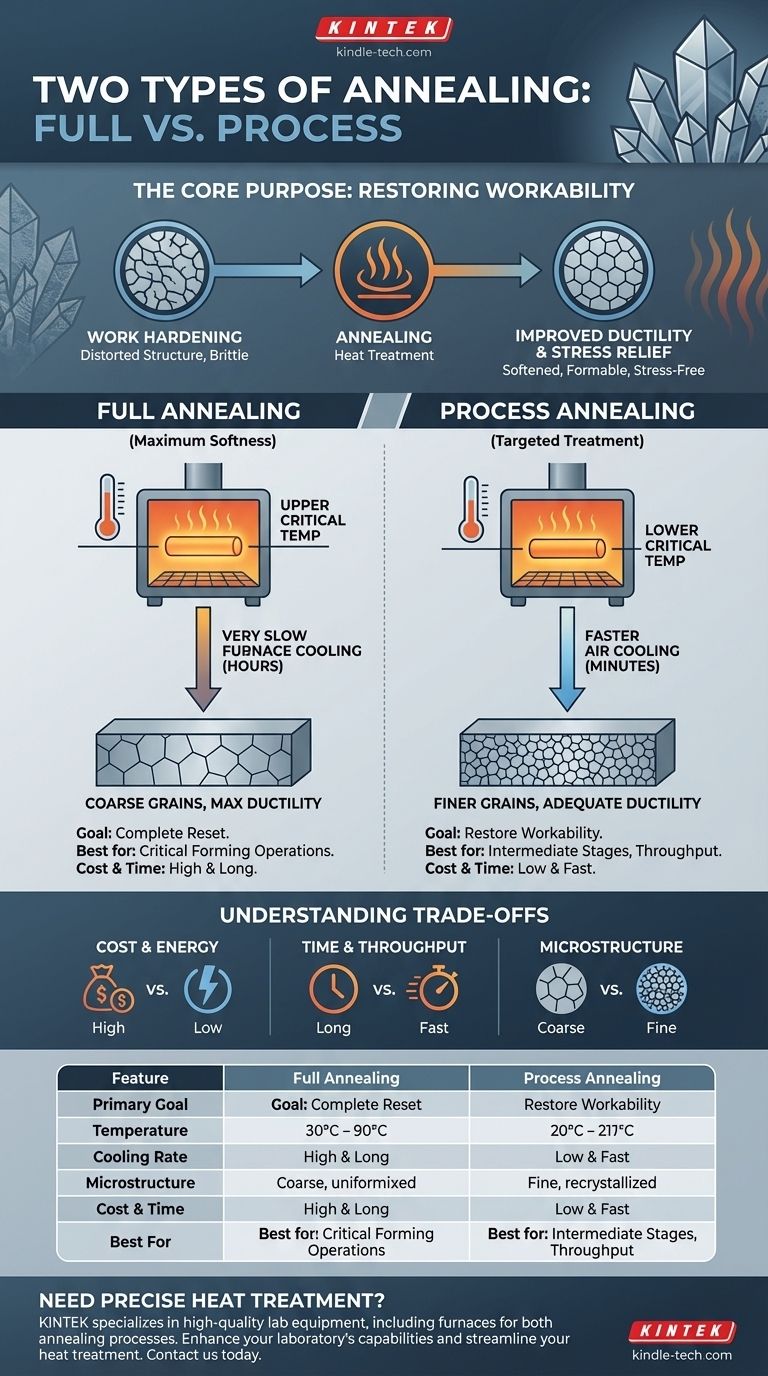

Основная цель отжига: восстановление обрабатываемости

Прежде чем сравнивать методы, важно понять, почему необходим отжиг. Производственные процессы фундаментально изменяют внутреннюю структуру металла, а отжиг является основным инструментом для обращения этих изменений вспять.

Устранение наклёпа

Когда металл гнут, волочат или подвергают холодной обработке, его внутренняя кристаллическая структура (зерна) искажается и деформируется. Этот эффект, известный как наклёп, делает материал прочнее и тверже, но также значительно менее пластичным и более хрупким.

Повышение пластичности и формуемости

Отжиг восстанавливает пластичность — способность материала деформироваться без разрушения. Делая материал более мягким и пластичным, он позволяет проводить дальнейшие операции формовки, которые в противном случае привели бы к растрескиванию заготовки.

Снятие внутренних напряжений

Такие процессы, как сварка или литье, могут вызывать значительные внутренние напряжения по мере неравномерного охлаждения материала. Эти заблокированные напряжения могут со временем привести к преждевременному разрушению или деформации. Отжиг позволяет внутренней структуре металла расслабиться, эффективно нейтрализуя эти скрытые напряжения.

Подробный обзор двух основных методов

Выбор между полным отжигом и рекристаллизационным отжигом зависит от требуемой температуры, времени и конкретных свойств материала, которых вы хотите достичь.

Полный отжиг: Полная перезагрузка

Полный отжиг предназначен для получения максимально мягкого и пластичного состояния, которого может достичь металл.

Процесс включает нагрев металла выше его верхней критической температуры, выдержку при этой температуре достаточно долго для полной трансформации внутренней структуры, а затем чрезвычайно медленное охлаждение, часто путем оставления его внутри выключенной печи. Это создает однородную и ненапряженную структуру зерен, максимизируя мягкость.

Рекристаллизационный отжиг: Целевая обработка

Рекристаллизационный отжиг (также известный как промежуточный или подкритический отжиг) — это более прагматичный и распространенный подход, используемый между различными стадиями холодной обработки.

Здесь металл нагревается до температуры ниже его нижней критической температуры. Этого достаточно, чтобы обеспечить рекристаллизацию — образование новых, ненапряженных зерен, — но недостаточно для полной структурной трансформации, наблюдаемой при полном отжиге. Охлаждение может происходить быстрее, обычно на спокойном воздухе.

Понимание компромиссов

Выбор правильного метода отжига — это баланс между металлургическими требованиями, стоимостью и временем производства.

Желаемые свойства против стоимости

Полный отжиг обеспечивает наилучшую возможную пластичность и мягкость, но высокие температуры и чрезвычайно длительные, медленные циклы охлаждения делают его самым энергоемким и дорогим вариантом.

Рекристаллизационный отжиг не обеспечивает максимальной мягкости, но восстанавливает достаточную пластичность для большинства последующих операций формовки при доле времени и стоимости.

Время и пропускная способность

Медленное печное охлаждение, необходимое для полного отжига, может занять много часов, создавая значительное узкое место в производственной среде.

Более быстрый нагрев и воздушное охлаждение при рекристаллизационном отжиге обеспечивают гораздо более высокую пропускную способность, что делает его идеальным для многостадийного производства, где детали необходимо смягчать между этапами.

Влияние на конечную микроструктуру

Полный отжиг фундаментально изменяет фазу металла и создает крупнозернистую структуру, что идеально подходит для пластичности, но может быть нежелательным для конечной прочности.

Рекристаллизационный отжиг в основном рекристаллизует существующую структуру без фазового перехода, обеспечивая более мелкозернистую структуру, которая снимает напряжение, сохраняя при этом больше твердости, чем полностью отожженная деталь.

Сделайте правильный выбор для вашей цели

Ваша конкретная цель диктует, какой процесс отжига является подходящим инженерным выбором.

- Если ваша основная цель — максимальная мягкость и обрабатываемость для сложной операции формовки: Полный отжиг — правильный выбор для полной перезагрузки свойств материала.

- Если ваша основная цель — восстановление достаточной пластичности для продолжения другой стадии холодной обработки: Рекристаллизационный отжиг — более быстрое и экономичное решение.

- Если ваша основная цель — просто снятие внутренних напряжений со сварной или литой детали: Наиболее эффективным методом является специфический тип подкритической обработки — отжиг для снятия напряжений.

В конечном счете, выбор правильной термообработки заключается в точном контроле внутренней структуры материала для достижения желаемой производительности.

Сводная таблица:

| Характеристика | Полный отжиг | Рекристаллизационный отжиг |

|---|---|---|

| Основная цель | Максимальная мягкость и пластичность | Восстановление обрабатываемости для дальнейшей обработки |

| Температура | Нагрев выше верхней критической температуры | Нагрев ниже нижней критической температуры |

| Скорость охлаждения | Очень медленное (печное охлаждение) | Быстрее (воздушное охлаждение) |

| Микроструктура | Крупные, однородные зерна | Более мелкие, рекристаллизованные зерна |

| Стоимость и время | Более высокая стоимость, более длительный процесс | Более низкая стоимость, более высокая пропускная способность |

| Лучше всего подходит для | Критические операции формовки, полная перезагрузка | Промежуточные стадии, снятие напряжений |

Нужна точная термообработка для ваших материалов?

Выбор правильного процесса отжига имеет решающее значение для достижения желаемых свойств материала в вашей лаборатории или производственной линии. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования, включая печи, идеально подходящие как для полного отжига, так и для рекристаллизационного отжига. Наши эксперты могут помочь вам выбрать правильные инструменты для обеспечения оптимальной пластичности, снятия напряжений и эффективности для ваших конкретных металлов и сплавов.

Свяжитесь с нами сегодня, используя форму ниже, чтобы обсудить ваши потребности в отжиге и узнать, как решения KINTEK могут расширить возможности вашей лаборатории и оптимизировать ваши процессы термообработки.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Каковы преимущества использования печи искрового плазменного спекания (ИПС) в производительности? Улучшение композитов с металлической матрицей, армированных углеродными нанотрубками

- Каковы преимущества использования вакуумной сушильной печи для бусин из хитозана и цеолита? Сохранение пористой структуры и емкости

- Каковы этапы вакуумной пайки? Достижение превосходных, чистых металлургических соединений

- Какой фактор вызывает разрушение футеровки печи? Основная причина — термические напряжения и отслаивание (спаллинг).

- Что такое смешанная горячая зона и каков ее основной недостаток? Понимание рисков загрязнения

- Чем вакуумная упаковка отличается от обычной упаковки? Руководство по промышленной вакуумной закалке

- Каково назначение высокотемпературной вакуумной дегазации для циркониевых катализаторов? Обеспечение точных результатов анализа BET

- Что такое многопозиционная печь? Полное руководство по гибкой установке систем ОВКВ