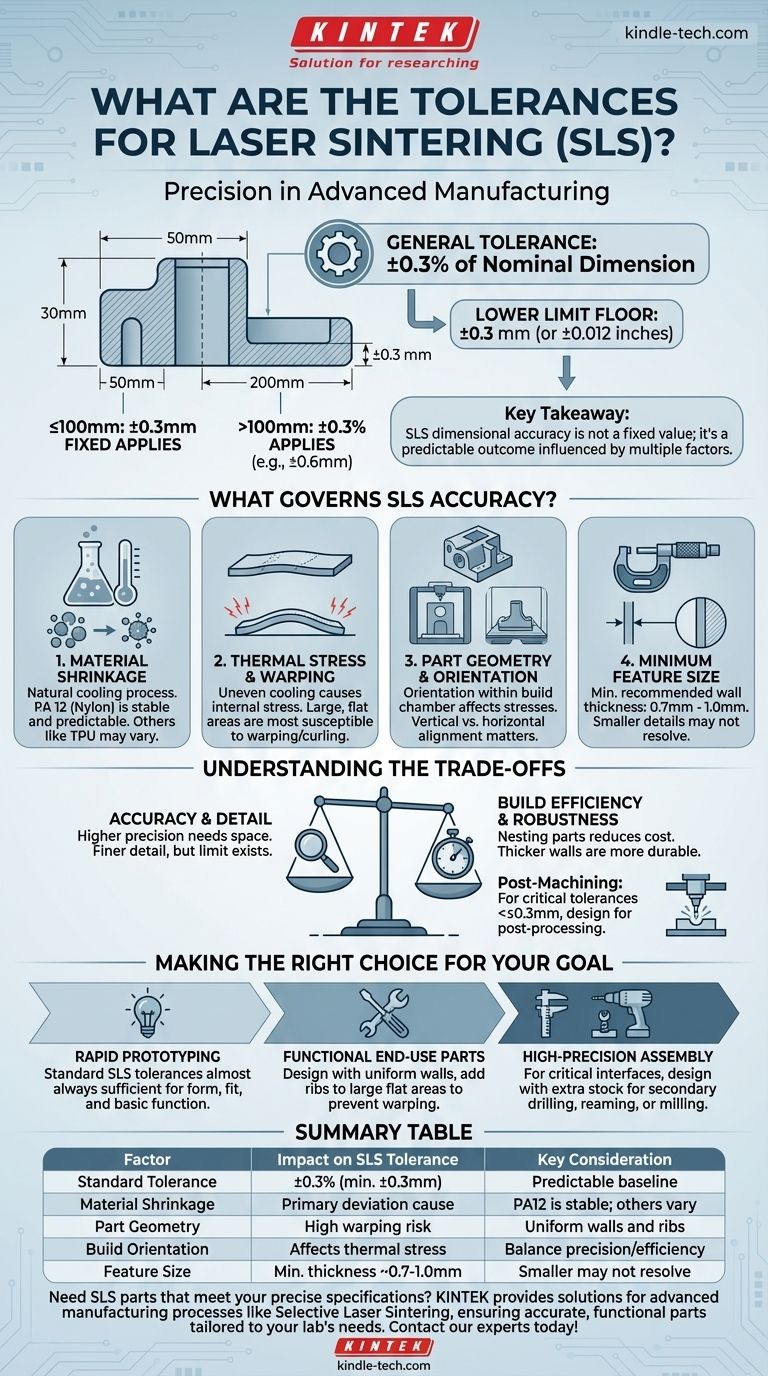

Если быть точным, общий допуск для деталей, изготовленных методом селективного лазерного спекания (SLS), обычно составляет ±0,3% от номинального размера, с нижним пределом ±0,3 мм (или ±0,012 дюйма). Это означает, что для любой детали размером менее 100 мм применяется фиксированный допуск ±0,3 мм, а для более крупных деталей используется допуск, основанный на процентах.

Основной вывод заключается в том, что точность размеров SLS не является единым фиксированным значением. Это предсказуемый результат, на который влияют размер детали, ее геометрия, используемый материал и ориентация внутри камеры сборки.

Что определяет точность SLS?

Понимание факторов, влияющих на конечные размеры детали SLS, имеет решающее значение для проектирования компонентов, отвечающих вашим требованиям. Процесс очень повторяем, но его присущая термическая природа вносит переменные, которые необходимо учитывать.

Формула стандартного допуска

Отраслевой стандарт ±0,3% с нижним пределом ±0,3 мм является отправной точкой для любого проекта.

Для детали длиной 200 мм потенциальное отклонение составит ±0,6 мм (200 мм * 0,3%). Для детали размером 50 мм применяется фиксированный допуск ±0,3 мм, поскольку он больше, чем процентное значение (50 мм * 0,3% = 0,15 мм).

Роль усадки материала

SLS работает путем спекания полимерного порошка лазером, что связано со значительным нагревом. Когда спеченная деталь остывает, материал естественным образом сжимается.

Материалы, такие как PA 12 (Нейлон), очень стабильны и имеют предсказуемые коэффициенты усадки, которые учитываются в программном обеспечении для печати. Другие материалы, такие как TPU (гибкий полимер), могут демонстрировать различное термическое поведение.

Термическое напряжение и коробление

Неравномерное охлаждение является основной причиной отклонения размеров. Наиболее подвержены этому большие, плоские или неподдерживаемые участки модели.

Когда одна область остывает быстрее, чем другая, возникают внутренние напряжения, которые могут вызвать коробление или скручивание детали, особенно на длинных, тонких элементах. Это напрямую влияет на конечную точность.

Геометрия и ориентация детали

То, как спроектирована деталь и как она ориентирована в камере сборки, имеет значительное влияние.

Длинная, тонкая деталь, напечатанная вертикально, будет испытывать иные напряжения и потенциальные отклонения, чем та же деталь, напечатанная горизонтально. Ориентация выбирается таким образом, чтобы минимизировать коробление и максимизировать качество детали.

Понимание компромиссов

Достижение максимально жестких допусков требует баланса между несколькими конкурирующими факторами. Простое требование более высокой точности без понимания последствий может привести к ненужным затратам или компромиссам в дизайне.

Точность против эффективности сборки

Детали «вкладываются» или плотно упаковываются в камере сборки, чтобы максимизировать количество компонентов за один цикл печати, снижая затраты.

Ориентация детали для достижения наилучшей точности может занять больше места, что приведет к менее эффективной сборке и более высокой стоимости за деталь.

Детализация элементов против прочности

SLS может создавать очень мелкие детали, но существует предел. Минимальная рекомендуемая толщина стенки обычно составляет от 0,7 мм до 1,0 мм.

Детали меньшего размера могут не пропечататься должным образом или быть слишком хрупкими, чтобы выдержать постобработку, например, пескоструйную очистку для удаления излишков порошка.

Как напечатано против постобработки

Стандартный допуск SLS относится к детали в том виде, в каком она выходит из принтера и очищена.

Если для определенной функции, такой как прецизионное отверстие для подшипника, требуется допуск уже ±0,3 мм, принято проектировать деталь так, чтобы она подвергалась постобработке. Это добавляет этап производства, но позволяет достичь гораздо более высокой точности там, где это наиболее необходимо.

Принятие правильного решения для вашей цели

Используйте эти рекомендации, чтобы определить, будут ли стандартные допуски SLS соответствовать потребностям вашего проекта.

- Если ваш основной фокус — быстрое прототипирование: Стандартных допусков SLS почти всегда достаточно для проверки формы, посадки и базовой функции.

- Если ваш основной фокус — функциональные детали конечного использования: Проектируйте с равномерной толщиной стенок и добавляйте ребра к большим плоским участкам, чтобы предотвратить коробление и убедиться, что вы остаетесь в пределах стандартного диапазона допусков.

- Если ваш основной фокус — высокоточная сборка: Для критических интерфейсов проектируйте элементы с дополнительным запасом материала, чтобы их можно было просверлить, расточить или фрезеровать на вторичной операции.

Понимая факторы, контролирующие точность, вы можете эффективно проектировать детали, которые используют скорость и свободу дизайна SLS, одновременно отвечая вашим критическим инженерным требованиям.

Сводная таблица:

| Фактор | Влияние на допуск SLS | Ключевое соображение |

|---|---|---|

| Стандартный допуск | ±0,3% от размера (мин. ±0,3 мм) | Предсказуемая база для большинства элементов |

| Усадка материала | Основная причина отклонения | PA12 стабилен; другие варьируются |

| Геометрия детали | Высокий риск коробления на больших плоских участках | Проектируйте с равномерными стенками и ребрами |

| Ориентация сборки | Влияет на термическое напряжение и точность | Баланс точности и эффективности сборки |

| Размер элемента | Минимальная толщина стенки ~0,7-1,0 мм | Более мелкие элементы могут не пропечататься должным образом |

Нужны детали SLS, соответствующие вашим точным спецификациям? KINTEK специализируется на поставке высококачественного лабораторного оборудования и расходных материалов, включая решения для передовых производственных процессов, таких как селективное лазерное спекание. Наш опыт гарантирует, что вы получите точные, функциональные детали, адаптированные к уникальным потребностям вашей лаборатории — будь то для прототипирования или конечного использования. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш проект с надежной производительностью и точными результатами!

Визуальное руководство

Связанные товары

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторные сита и просеивающие машины

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Пресс-форма против растрескивания для лабораторного использования

Люди также спрашивают

- Каковы 3 типа теплопередачи? Освойте теплопроводность, конвекцию и излучение для вашей лаборатории

- Какой инструмент используется для литья? Объяснение основного оборудования для литья металла

- Что такое осаждение тонких пленок в полупроводниках? Создание основы современной электроники

- Какова прочность спеченных деталей? Достигните спроектированных характеристик для ваших компонентов

- Почему распыление постоянным током (DC) не используется для изоляторов? Преодоление эффекта накопления заряда с помощью ВЧ-распыления

- Какова единица измерения толщины покрытия? Избегайте дорогостоящих ошибок: Микроны против Милов

- В чем разница между пиролизом и сжиганием пластика? Выберите правильный путь преобразования отходов в ресурсы

- Какие меры предосторожности необходимо соблюдать при смешивании металлических порошков? Обеспечьте безопасность и качество в вашей лаборатории