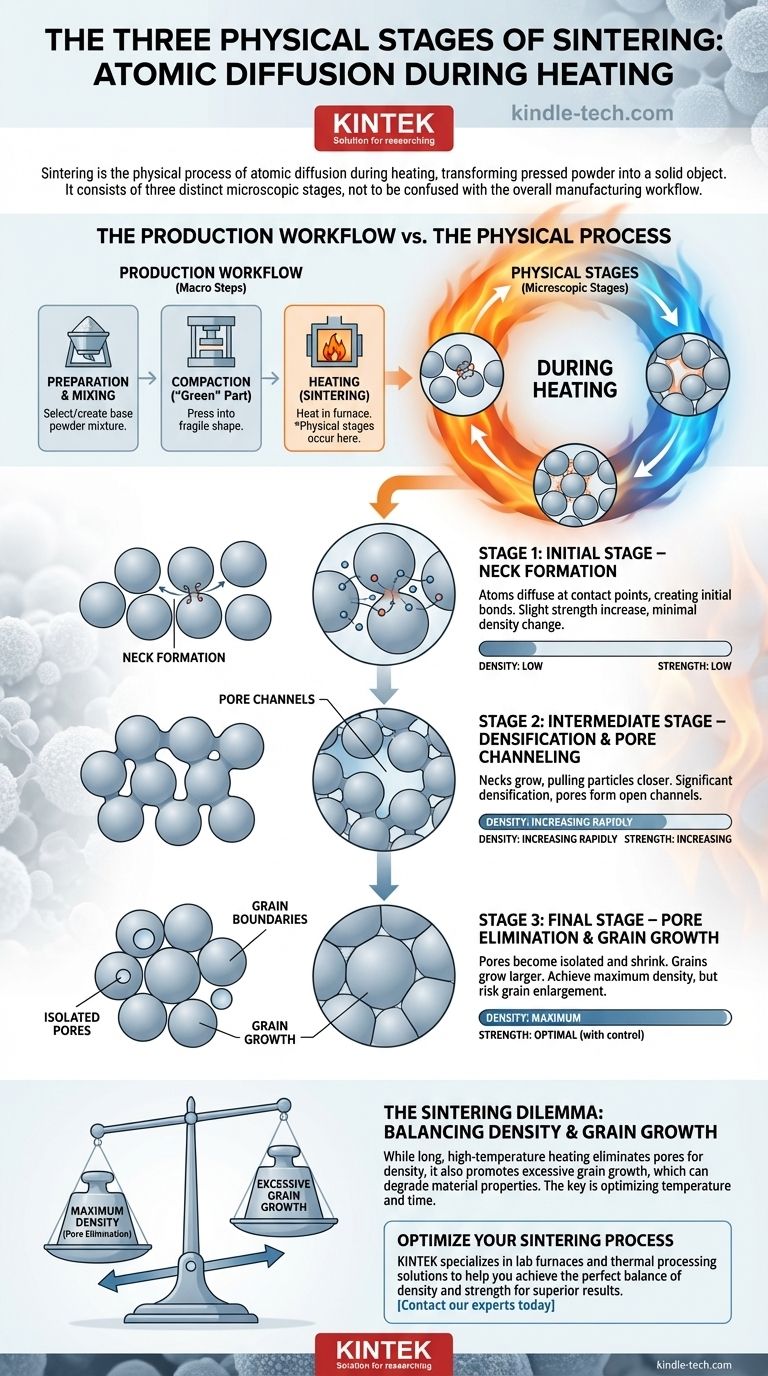

Спекание — это физический процесс атомной диффузии, происходящий на этапе нагрева, и он состоит из трех различных стадий: начальная стадия образования шейки, промежуточная стадия уплотнения и конечная стадия удаления пор. Хотя во многих описаниях путают общие производственные шаги с физическим процессом, эти три стадии описывают то, что на самом деле происходит с микроструктурой материала, превращая его из спрессованного порошка в твердый объект.

Многие источники ошибочно описывают стадии спекания как подготовку порошка, прессование и нагрев. Это шаги производственного процесса. Истинные физические стадии спекания происходят во время этапа нагрева и описывают, как отдельные частицы связываются и уплотняются на микроскопическом уровне.

Рабочий процесс производства против физического процесса

Чтобы понять спекание, крайне важно различать высокоуровневый рабочий процесс производства и микроскопическую физическую трансформацию. Общепринятая трехступенчатая модель описывает промышленный процесс создания спеченной детали.

Этап 1: Подготовка и смешивание порошка

Прежде чем начнется какой-либо нагрев, выбирается или создается базовый порошок. Это может включать смешивание различных металлических или керамических порошков вместе со связующими веществами или смазками для достижения желаемого конечного химического состава и технологических характеристик.

Этап 2: Прессование (Получение «зеленой» детали)

Подготовленный порошок затем засыпается в пресс-форму и прессуется под высоким давлением. Этот этап сближает частицы, создавая хрупкий, предварительно спеченный объект, известный как «зеленая» деталь. Эта деталь имеет желаемую форму, но ей не хватает прочности.

Этап 3: Нагрев (Спекание)

«Зеленая» деталь помещается в печь и нагревается до высокой температуры, обычно ниже температуры плавления материала. Именно на этом этапе нагрева происходят три физические стадии спекания, сплавляющие частицы и упрочняющие деталь.

Три физические стадии спекания (во время нагрева)

Спекание обусловлено тепловой энергией, которая заставляет атомы двигаться и диффундировать через границы соседних частиц. Этот процесс разворачивается в три перекрывающихся стадии.

Стадия 1: Начальная стадия – Образование шейки

По мере повышения температуры атомы на поверхности частиц становятся более подвижными. В точках контакта двух частиц атомы начинают диффундировать, создавая между ними небольшой мостик или «шейку». Это первичное связывание незначительно увеличивает прочность детали, но общая плотность почти не меняется.

Стадия 2: Промежуточная стадия – Уплотнение и формирование каналов пор

По мере продолжения нагрева шейки между частицами значительно расширяются. Этот процесс стягивает центры частиц ближе друг к другу, заставляя всю деталь сжиматься и резко увеличивать свою плотность. Пустые пространства (поры) между частицами соединяются, образуя непрерывную сеть открытых каналов. Большая часть уплотнения происходит на этой стадии.

Стадия 3: Конечная стадия – Удаление пор и рост зерен

На конечной стадии взаимосвязанные каналы пор схлопываются и распадаются, образуя изолированные сферические поры. Эти оставшиеся поры продолжают сжиматься и, в идеальных условиях, в конечном итоге устраняются по мере диффузии атомов для их заполнения. Одновременно отдельные кристаллиты внутри материала, известные как зерна, начинают расти в размерах.

Понимание компромиссов: Дилемма спекания

Цель спекания, как правило, состоит в достижении максимальной плотности, но это должно быть сбалансировано с конкурирующим и часто нежелательным явлением.

Плотность против роста зерен

Основной компромисс заключается в устранении пор и предотвращении чрезмерного роста зерен. Хотя более длительное время при высокой температуре способствует удалению пор для увеличения плотности, оно также стимулирует рост зерен. Слишком большие зерна могут ухудшить механические свойства материала, такие как его прочность и ударная вязкость.

Роль температуры и времени

Температура и время — два основных рычага для контроля результата спекания. Более высокая температура ускоряет все стадии, но также может способствовать быстрому росту зерен. Ключ к успешному спеканию — найти оптимальный температурно-временной профиль, который максимизирует плотность, сохраняя при этом размер зерна в приемлемом диапазоне для предполагаемого применения.

Сделайте правильный выбор для вашей цели

Понимание этих стадий и компромиссов позволяет вам контролировать процесс для достижения определенных свойств материала.

- Если ваш основной фокус — максимальная прочность и производительность: Ваша цель — достичь конечной стадии спекания для устранения пористости, но вы должны тщательно контролировать температуру и время, чтобы предотвратить чрезмерный рост зерен, который может поставить под угрозу целостность материала.

- Если ваш основной фокус — экономически эффективное производство: Достижение промежуточной стадии может обеспечить достаточную плотность (например, 92–95%) для многих применений. Прекращение процесса на этом этапе позволяет избежать длительного времени в печи и строгого контроля, необходимого для конечной стадии, экономя энергию и затраты.

- Если ваш основной фокус — создание сложных форм (например, с помощью 3D-печати): Спекание является основополагающей технологией. Цель состоит в том, чтобы обеспечить равномерное образование шейки и уплотнение по всей детали, чтобы сплавить порошковые слои в твердый, функциональный компонент.

Освоив взаимодействие между этими стадиями, вы сможете эффективно конструировать микроструктуру материала в соответствии с вашими точными потребностями.

Сводная таблица:

| Стадия | Ключевой процесс | Микроструктурное изменение |

|---|---|---|

| Начальная | Образование шейки | Атомы диффундируют в точках контакта, создавая связи между частицами. |

| Промежуточная | Уплотнение | Шейки растут, частицы сближаются, плотность резко увеличивается. |

| Конечная | Удаление пор и рост зерен | Поры становятся изолированными и сжимаются; зерна могут увеличиваться в размерах. |

Нужен точный контроль над процессом спекания для достижения идеального баланса плотности и прочности? KINTEK специализируется на лабораторных печах и решениях для термической обработки передовых материалов. Наш опыт помогает вам оптимизировать температурно-временные профили для получения превосходных результатов, независимо от того, сосредоточены ли вы на максимальной производительности или экономически эффективном производстве. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные проблемы спекания!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности