По своей сути, спекание — это процесс сплавления керамических частиц в твердую, плотную массу с использованием тепла, часто дополняемого давлением, без плавления материала. Основные методы классифицируются по физическим механизмам, которые они используют: твердофазное спекание, которое основано исключительно на диффузии, вызванной нагревом; жидкофазное спекание, которое использует небольшое количество жидкости для ускорения процесса; и прессовое спекание, которое применяет внешнюю силу для усиления уплотнения и достижения превосходных свойств.

Главная задача при спекании керамики — достижение максимальной плотности и прочности при предотвращении нежелательного роста зерен. Выбор метода, таким образом, является стратегическим компромиссом между конечными желаемыми свойствами, временем обработки и стоимостью оборудования.

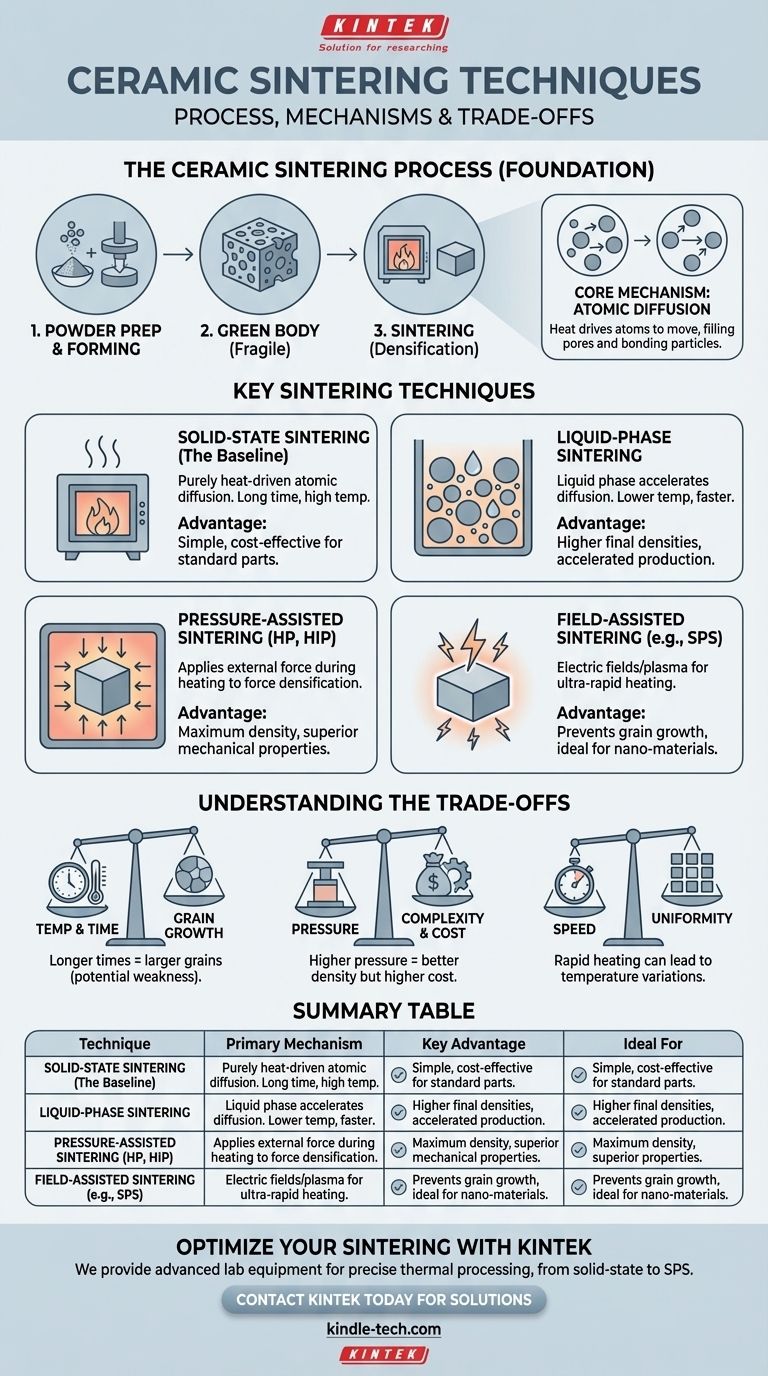

Основа: Процесс спекания керамики

Прежде чем рассматривать конкретные методы, крайне важно понять, где спекание вписывается в общий производственный процесс. Это не отдельный этап, а критическая фаза уплотнения, которая превращает хрупкий порошковый компакт в прочный компонент.

От порошка к детали: Общий рабочий процесс

Путь начинается с приготовления однородной смеси керамического порошка, связующего и других агентов в виде суспензии. Эту суспензию часто распыляют для создания однородных гранул, готовых к прессованию.

Затем этот порошок уплотняется в форме или матрице для образования «сырца». Эта деталь хрупка, удерживается вместе только связующим, но имеет желаемую форму.

Сырец сначала нагревается при низкой температуре, чтобы осторожно выжечь связующее. Наконец, он подвергается высокотемпературному спеканию, при котором керамические частицы сплавляются, деталь сжимается и приобретает свою окончательную плотность и прочность.

Основной механизм: Атомная диффузия

Спекание работает путем создания условий (высокая температура), при которых атомы могут перемещаться, или диффундировать, через границы соседних частиц.

Это атомное движение заполняет пустоты (поры) между частицами, заставляя их связываться друг с другом, а общий компонент сжиматься и становиться плотнее. Это происходит полностью в твердом состоянии, значительно ниже точки плавления материала.

Ключевые методы спекания и их механизмы

Хотя цель уплотнения универсальна, методы ее достижения значительно различаются. Эти методы выбираются на основе типа материала, ограничений по стоимости и требуемых конечных характеристик.

Твердофазное спекание (Базовый метод)

Это наиболее фундаментальная форма спекания, основанная исключительно на тепловой энергии для атомной диффузии. Его часто называют «обычным спеканием».

Сырец просто помещается в высокотемпературную печь на длительный период, что позволяет частицам медленно сплавляться, а порам закрываться. Хотя этот метод прост и широко используется, он может требовать очень высоких температур и длительного времени, что может привести к чрезмерному росту зерен и ограничить конечную прочность.

Жидкофазное спекание (Ускорение уплотнения)

Этот метод вводит небольшое количество жидкой фазы во время нагрева. Эта жидкость может быть преднамеренной добавкой или результатом примесей, которые имеют более низкую температуру плавления, чем основной керамический порошок.

Жидкость смачивает твердые частицы и действует как высокоскоростной путь переноса атомов, значительно ускоряя диффузию и перегруппировку. Это позволяет спекать при более низких температурах и за более короткое время по сравнению с твердофазным спеканием, часто приводя к более высокой конечной плотности.

Прессовое спекание (Принудительное уплотнение)

Для высокопроизводительных применений, где максимальная плотность является бескомпромиссной, внешнее давление применяется во время цикла нагрева.

Горячее прессование (HP) включает одновременный нагрев и приложение одноосного (однонаправленного) давления к порошку в матрице. Эта сила физически способствует перегруппировке частиц и закрытию пор, производя очень плотные детали.

Горячее изостатическое прессование (HIP) — это более продвинутый метод, при котором деталь нагревается в среде инертного газа под высоким давлением. Давление является изостатическим (равным со всех сторон), что позволяет уплотнять сложные формы и устранять внутренние дефекты.

Спекание с использованием поля (Продвинутое и быстрое)

Эти передовые методы используют электрические поля или микроволны для подачи тепла принципиально иным способом, решая многие проблемы обычных методов.

Ярким примером является искровое плазменное спекание (SPS). В SPS импульсный постоянный ток пропускается непосредственно через порошок и оснастку. Это создает чрезвычайно высокие скорости нагрева и плазму между частицами, что позволяет достичь полного уплотнения за минуты вместо часов. Скорость имеет решающее значение для предотвращения роста зерен, что делает его идеальным для создания наноструктурированной керамики.

Понимание компромиссов: Метод против микроструктуры

Выбор метода спекания никогда не делается изолированно. Это расчетное решение, основанное на критическом балансе конкурирующих факторов.

Температура и время против роста зерен

Это классическая дилемма обычного спекания. Тепло и время, необходимые для устранения пористости, также обеспечивают энергию для роста зерен. Хотя плотная деталь прочна, чрезмерно крупные зерна могут стать источником слабости и разрушения.

Давление против сложности и стоимости

Методы с использованием давления, такие как HP и HIP, исключительно эффективны для производства плотной, мелкозернистой керамики при более низких температурах. Однако оборудование значительно дороже и сложнее, а пропускная способность часто ниже, что делает его непригодным для недорогого массового производства.

Скорость против однородности

Передовые, быстрые методы, такие как SPS, революционны для разработки новых материалов и сохранения наноразмерных особенностей. Компромиссом могут быть проблемы в достижении идеально равномерного распределения температуры по большим или сложным по форме деталям, что может привести к вариациям плотности и напряжений.

Выбор правильной стратегии спекания

Ваш выбор должен определяться конечной целью для компонента. Не существует единого «лучшего» метода, есть только наиболее подходящий для конкретного применения.

- Если ваша основная цель — экономичное производство стандартных деталей: Твердофазное или жидкофазное спекание обеспечивает надежный и экономичный баланс свойств для таких изделий, как плитка или изоляторы.

- Если ваша основная цель — максимальная плотность и механические характеристики: Методы с использованием давления, такие как горячее изостатическое прессование (HIP), являются отраслевым стандартом для критически важных компонентов, таких как подшипники или броня.

- Если ваша основная цель — сохранение наноструктур или разработка передовых материалов: Методы с использованием поля, такие как искровое плазменное спекание (SPS), необходимы для достижения уплотнения без ущерба для тонкой зернистой структуры.

В конечном итоге, выбор правильного метода спекания заключается в точном контроле микроструктуры материала для достижения желаемых характеристик в конечном компоненте.

Сводная таблица:

| Метод | Основной механизм | Ключевое преимущество | Идеально подходит для |

|---|---|---|---|

| Твердофазное спекание | Тепловая атомная диффузия | Просто, экономично | Стандартные детали, плитка, изоляторы |

| Жидкофазное спекание | Ускоренная диффузия в жидкой фазе | Более низкие температуры, более быстрое уплотнение | Ускоренное производство с высокой плотностью |

| Прессовое спекание | Тепло + Внешнее давление | Максимальная плотность, превосходные свойства | Критически важные компоненты, такие как подшипники, броня |

| Спекание с использованием поля (например, SPS) | Нагрев электрическим полем/плазмой | Сверхбыстрое, предотвращает рост зерен | Наноструктурированные/передовые материалы |

Готовы оптимизировать процесс спекания керамики?

Выбор правильного метода спекания имеет решающее значение для достижения плотности, прочности и микроструктуры, требуемых вашим приложением. Эксперты KINTEK специализируются на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точной термической обработки.

Мы помогаем лабораториям и производителям выбирать подходящие печи и оснастку для методов, начиная от обычного твердофазного спекания до передового искрового плазменного спекания (SPS). Позвольте нам помочь вам достичь превосходных результатов и ускорить ваши исследования и разработки или производство.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные потребности в спекании керамики и найти оптимальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Каково основное устройство и механизм контроля температуры лабораторной трубчатой печи? Освойте прецизионный нагрев для вашей лаборатории

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию