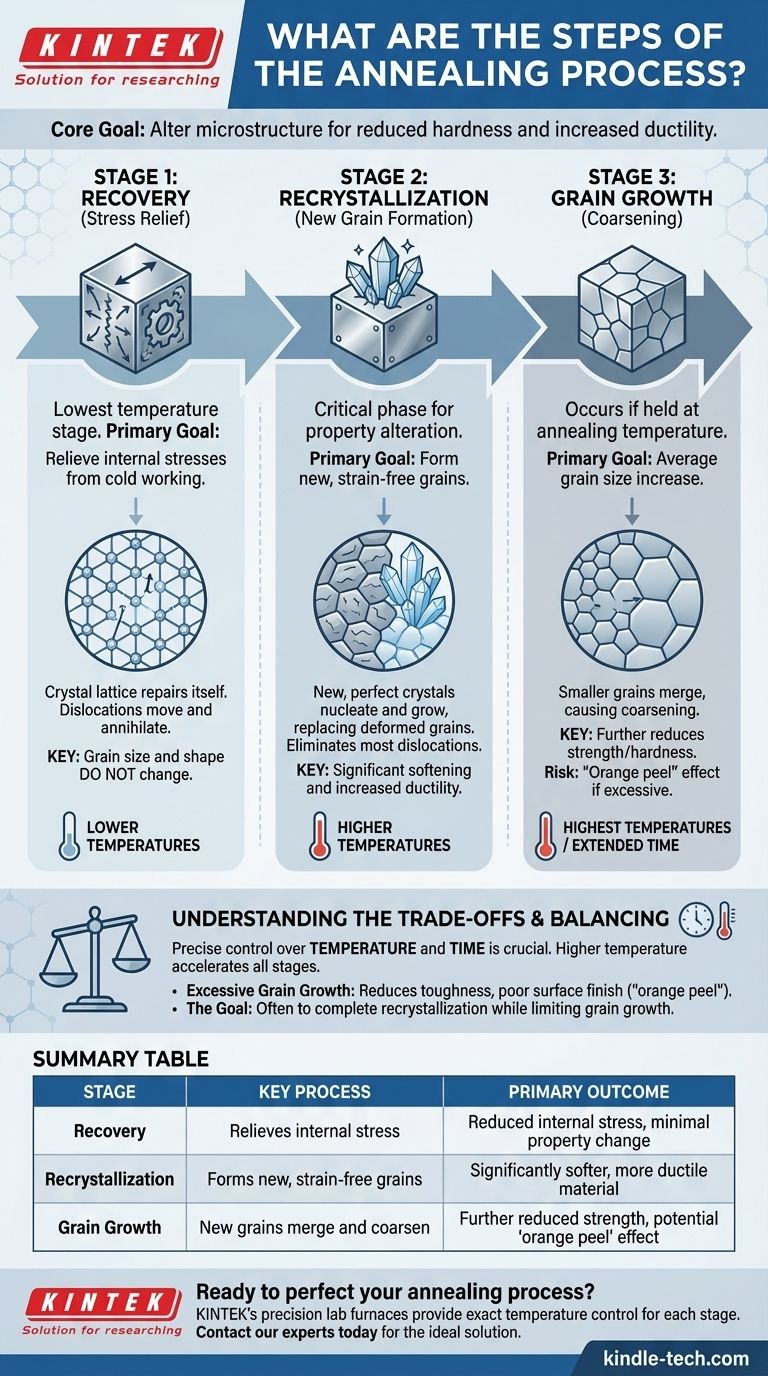

По своей сути, процесс отжига — это термообработка, которая изменяет микроструктуру материала для достижения желаемых свойств, таких как снижение твердости и повышение пластичности. Он определяется тремя различными и последовательными стадиями, которые происходят по мере повышения температуры: рекристаллизация, рекристаллизация и рост зерен. Каждая стадия систематически обращает вспять эффекты нагартовки, восстанавливая и реконфигурируя внутреннюю кристаллическую структуру материала.

Отжиг — это не просто нагрев и охлаждение металла. Это точная трехстадийная микроструктурная трансформация, которая сначала снимает внутреннее напряжение, затем заменяет деформированные кристаллы новыми, а затем позволяет этим новым кристаллам расти.

Три стадии микроструктурных изменений

Вся цель отжига состоит в том, чтобы манипулировать внутренней структурой зерен материала. По мере нагрева материал проходит через три предсказуемые фазы, каждая из которых по-своему влияет на его механические свойства.

Стадия 1: Релаксация (Снятие напряжения)

Это первая и самая низкотемпературная стадия процесса. Во время релаксации основная цель состоит в том, чтобы снять внутренние напряжения, которые накопились в материале в результате таких процессов, как холодной деформации.

Металл начинает смягчаться, поскольку кристаллической решетке передается достаточно тепловой энергии для самовосстановления. Это происходит за счет движения и аннигиляции дислокаций — линейных дефектов в кристаллической структуре.

Критически важно, что размер и форма зерен не изменяются во время релаксации. Материал становится менее напряженным внутри, но его основная карта зерен остается прежней.

Стадия 2: Рекристаллизация (Образование новых зерен)

По мере дальнейшего повышения температуры материал вступает в стадию рекристаллизации. Это самая важная фаза для значительного изменения свойств материала.

Во время рекристаллизации начинают зарождаться и расти новые, не содержащие деформации зерна. Эти новые, идеальные кристаллы образуются на границах старых, деформированных зерен и в конечном итоге полностью поглощают их.

Этот процесс устраняет подавляющее большинство дислокаций и заменяет затвердевшую, напряженную структуру новой, более мягкой и пластичной. Это основной механизм обращения вспять эффектов нагартовки.

Стадия 3: Рост зерен (Укрупнение)

Если материал выдерживается при температуре отжига после завершения рекристаллизации, начинается рост зерен. На этом этапе новые зерна не образуются.

Вместо этого более мелкие из новых, не содержащих деформации зерен начинают сливаться со своими более крупными соседями. Это приводит к увеличению среднего размера зерна, процесс, также известный как укрупнение. Это дополнительно снижает прочность и твердость материала.

Понимание компромиссов

Хотя отжиг является мощным инструментом, он не лишен сложности. Переход между стадиями, особенно от рекристаллизации к росту зерен, должен тщательно контролироваться, чтобы избежать нежелательных результатов.

Проблема чрезмерного роста зерен

Достижение большого размера зерна может быть конкретной целью, но неконтролируемый или чрезмерный рост зерен часто является пагубным.

Чрезвычайно крупные зерна могут снизить ударную вязкость материала и привести к плохому качеству поверхности, известному как эффект «апельсиновой корки», если деталь впоследствии формуется или изгибается. Цель часто состоит в том, чтобы завершить рекристаллизацию, ограничивая при этом степень роста зерен.

Баланс температуры и времени

Успех процесса отжига зависит от точного контроля как температуры, так и времени. Более высокая температура может заставить три стадии протекать гораздо быстрее.

Ключ в том, чтобы выдерживать материал при правильной температуре ровно столько времени, чтобы достичь полной рекристаллизации, не допуская значительного роста зерен, если это не является конкретной целью.

Сделайте правильный выбор для вашей цели

Параметры отжига, которые вы выбираете, должны напрямую отражать конечные свойства, которые вы хотите получить в своем материале.

- Если ваша основная цель — снятие напряжения с минимальным изменением прочности: Ваш процесс должен быть разработан так, чтобы завершиться на стадии релаксации, с использованием более низких температур и более короткого времени.

- Если ваша основная цель — максимальная пластичность и мягкость: Вы должны убедиться, что материал полностью завершил стадию рекристаллизации, создав совершенно новую структуру зерен.

- Если ваша основная цель — баланс прочности и формуемости: Вам необходимо завершить рекристаллизацию, тщательно контролируя или предотвращая стадию роста зерен, чтобы сохранить мелкозернистую структуру.

Понимая эти три различные стадии, вы можете перейти от простого нагрева материала к точному проектированию его конечных механических свойств.

Сводная таблица:

| Стадия | Ключевой процесс | Основной результат |

|---|---|---|

| Релаксация | Снимает внутреннее напряжение | Снижение внутреннего напряжения, минимальное изменение свойств |

| Рекристаллизация | Формирует новые, не содержащие деформации зерна | Значительно более мягкий, более пластичный материал |

| Рост зерен | Новые зерна сливаются и укрупняются | Дальнейшее снижение прочности, потенциал для эффекта «апельсиновой корки» |

Готовы усовершенствовать свой процесс отжига?

Лабораторные печи KINTEK обеспечивают точный контроль температуры и однородность, необходимые для освоения каждой стадии отжига — от снятия напряжения до контролируемого роста зерен. Независимо от того, работаете ли вы с металлами или передовыми сплавами, наше оборудование гарантирует достижение точных свойств материала, которые вам нужны.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для отжига, соответствующее конкретным требованиям вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Каковы основные функции высокоточных трубчатых печей при росте графена? Достижение синтеза графена без дефектов

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы

- Какова функция кварцевых трубок и систем вакуумной герметизации? Обеспечьте синтез высокочистых твердых растворов