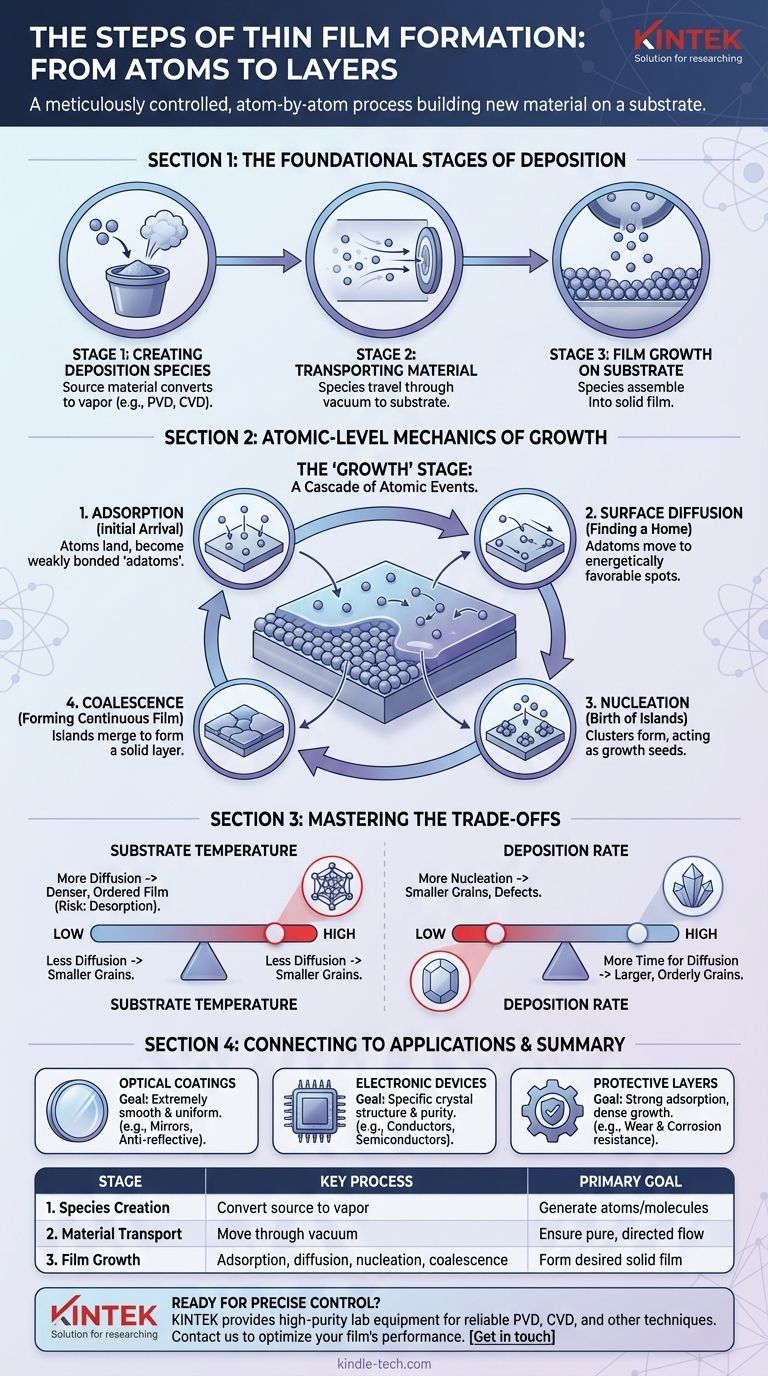

По своей сути, формирование тонкой пленки — это тщательно контролируемый процесс, который создает новый слой материала, атом за атомом, на подложке. Весь процесс можно разделить на три основные стадии: создание атомных или молекулярных частиц из исходного материала, перенос этих частиц к подложке и, наконец, их контролируемый рост в твердую пленку на поверхности подложки.

Формирование тонкой пленки — это не просто процесс нанесения покрытия; это последовательность событий на атомном уровне. Конечные свойства пленки определяются взаимодействием между атомами, прибывающими на поверхность (адсорбция), перемещающимися по ней (диффузия) и собирающимися в стабильную структуру (нуклеация).

Основные стадии осаждения

Каждый процесс осаждения тонких пленок, будь то физический или химический, следует фундаментальной последовательности для перемещения материала от источника к подложке. Это происходит в строго контролируемой среде, как правило, в вакуумной камере, для обеспечения чистоты и точности.

Стадия 1: Создание осаждаемых частиц

Первый шаг — генерация атомов или молекул, которые будут формировать пленку. Это включает преобразование твердого или жидкого исходного материала в паровую фазу. Метод, используемый для этого, является основным отличием между такими методами осаждения, как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD).

Стадия 2: Перенос материала к подложке

После создания частиц они должны переместиться от источника к целевой подложке. Это путешествие происходит через вакуумную камеру. Путь и энергия этих частиц являются критическими переменными, влияющими на качество и характеристики конечной пленки.

Стадия 3: Рост пленки на поверхности подложки

Это последняя и наиболее сложная стадия, на которой перенесенные частицы достигают подложки и собираются в твердую, сплошную пленку. Этот рост происходит не мгновенно, а представляет собой каскад различных физических событий на атомном уровне.

Механика роста пленки на атомном уровне

На стадии «роста» по-настоящему определяются конечная структура и свойства пленки. Она состоит из нескольких конкурирующих физических явлений, происходящих одновременно на поверхности подложки.

Адсорбция: Первичное прибытие

Атомы, ионы или молекулы из паровой фазы сначала оседают на подложке. Это первичное прикрепление называется адсорбцией. Эти вновь прибывшие частицы, часто называемые «адатомами», еще не являются частью стабильной пленки и часто слабо связаны с поверхностью.

Поверхностная диффузия: Поиск места

Адсорбированные атомы не статичны. Обладая тепловой энергией, они движутся и скользят по поверхности подложки в процессе, известном как поверхностная диффузия. Это движение позволяет им находить более энергетически выгодные места, такие как дефект поверхности или другой адатом.

Нуклеация: Рождение островков

По мере диффузии адатомов по поверхности они сталкиваются и связываются друг с другом, образуя небольшие стабильные кластеры. Этот процесс называется нуклеацией. Эти кластеры действуют как зародыши, или ядра, которые притягивают другие диффундирующие адатомы, заставляя их расти в более крупные структуры, часто называемые «островками».

Коалесценция и рост: Формирование сплошной пленки

По мере продолжения осаждения эти островки растут и в конечном итоге сливаются, или коалесцируют. Этот процесс продолжается до тех пор, пока промежутки между островками не заполнятся, что в конечном итоге приведет к образованию сплошной твердой тонкой пленки, покрывающей всю поверхность подложки. То, как эти островки сливаются, во многом определяет конечную структуру зерен и шероховатость поверхности пленки.

Понимание компромиссов

Контроль атомной механики роста является ключом к созданию пленки с заданными свойствами. Баланс между этими явлениями тонок и представляет собой критические компромиссы.

Влияние температуры подложки

Более высокая температура подложки увеличивает энергию адатомов, способствуя более интенсивной поверхностной диффузии. Это позволяет атомам находить идеальные кристаллические положения, часто приводя к получению более плотной, более упорядоченной пленки. Однако слишком большая энергия также может увеличить десорбцию, когда атомы отделяются от поверхности и возвращаются в пар, замедляя скорость роста.

Роль скорости осаждения

Высокая скорость осаждения означает, что больше атомов прибывает на поверхность в секунду. Это увеличивает вероятность нуклеации, поскольку адатомы с большей вероятностью найдут друг друга, прежде чем успеют далеко диффундировать. Это может привести к образованию пленки с меньшими зернами и потенциально большим количеством дефектов. Более низкая скорость дает атомам больше времени для диффузии, часто приводя к образованию более крупных и упорядоченных кристаллических зерен.

Связь процесса с конечным применением

Выбор параметров осаждения всегда обусловлен предполагаемым использованием тонкой пленки. Контролируя этапы формирования, вы можете настроить свойства пленки для достижения конкретных целей производительности.

- Если ваш основной фокус — оптические покрытия (например, зеркала, антибликовые слои): Вы должны контролировать рост, чтобы получить чрезвычайно гладкую и однородную пленку, поскольку шероховатость поверхности может рассеивать свет и ухудшать характеристики.

- Если ваш основной фокус — электронные устройства (например, интегральные схемы): Процесс должен быть точно контролируемым для достижения определенной кристаллической структуры и чистоты, что напрямую определяет электрические свойства пленки как проводника, полупроводника или изолятора.

- Если ваш основной фокус — защитные покрытия (например, для инструментов или деталей): Цель состоит в том, чтобы способствовать сильной адсорбции и плотному росту (часто посредством ионной бомбардировки), создавая твердую, хорошо сцепленную пленку, устойчивую к износу и коррозии.

В конечном счете, овладение формированием тонких пленок означает овладение контролем над событиями в атомном масштабе для создания желаемых макроскопических свойств.

Сводная таблица:

| Этап | Ключевой процесс | Основная цель |

|---|---|---|

| 1. Создание частиц | Преобразование исходного материала в пар | Генерация атомов/молекул для осаждения |

| 2. Перенос материала | Перемещение частиц через вакуум к подложке | Обеспечение чистого, направленного потока частиц |

| 3. Рост пленки | Адсорбция, диффузия, нуклеация, коалесценция | Формирование сплошной твердой пленки с желаемыми свойствами |

Готовы добиться точного контроля над процессом осаждения тонких пленок? Качество ваших оптических покрытий, электронных устройств или защитных слоев зависит от освоения этих шагов на атомном уровне. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов высокой чистоты, необходимых для надежных методов PVD, CVD и других методов осаждения. Наши эксперты могут помочь вам выбрать правильные инструменты для оптимизации адсорбции, диффузии и нуклеации для вашего конкретного применения. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и улучшить характеристики вашей пленки. Свяжитесь с нашими специалистами

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь для искрового плазменного спекания SPS

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы области применения метода напыления? Достижение высокоэффективных тонкопленочных покрытий

- Каковы проблемы использования углеродных нанотрубок в биомедицинских приложениях? Преодоление токсикологических и проблем безопасности

- В чем разница между тонкими и толстыми пленками? Руководство по производству и характеристикам

- Сколько времени занимает обработка CVD-алмаза? Руководство по 2-4-недельному циклу роста

- Каковы характеристики покрытия, полученного методом низкотемпературного дугового испарения (LTAVD)? Ключевые показатели эффективности

- Каково значение тонких пленок? Раскрытие передовых поверхностных свойств для современных технологий

- Каково влияние давления газа распыления? Плотность пленки, напряжение и конформность

- Как углеродные нанотрубки могут быть использованы в медицинской промышленности? Изучение адресной доставки лекарств и передовой диагностики