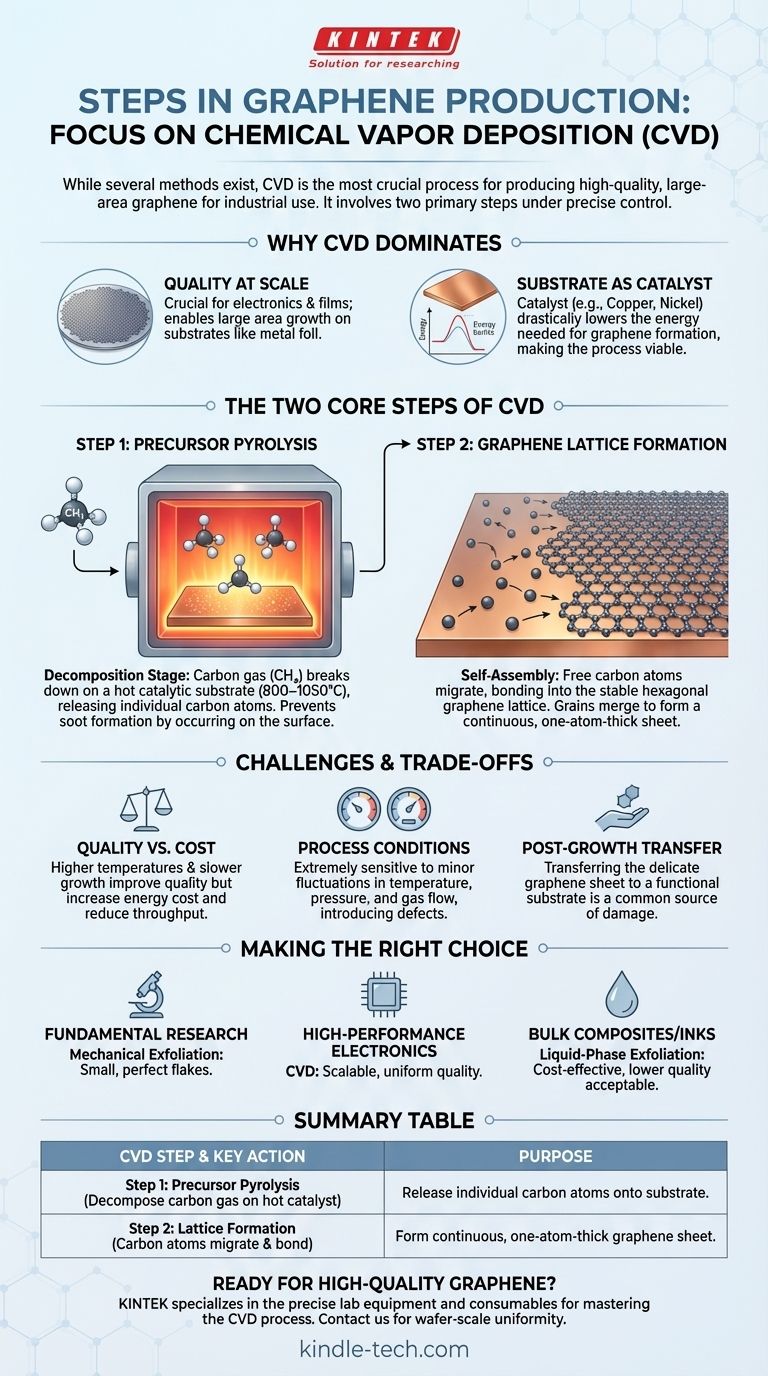

Хотя существует несколько методов создания графена, наиболее важным процессом для производства высококачественного материала большой площади для промышленного использования является химическое осаждение из газовой фазы (CVD). Этот метод по существу включает два основных этапа: во-первых, расщепление газообразного источника углерода на отдельные атомы на горячей подложке, и, во-вторых, самосборка этих атомов в одноатомный слой графена.

Основная задача в производстве графена заключается не просто в следовании набору шагов, а в освоении деликатного высокотемпературного процесса. Успех зависит от точного баланса температуры, давления и каталитической активности для достижения высокого качества и больших масштабов при разумной стоимости.

Почему химическое осаждение из газовой фазы (CVD) доминирует

Другие методы, такие как механическая эксфолиация (метод "скотча"), отлично подходят для фундаментальных исследований, но не масштабируемы. CVD — единственный проверенный метод, способный производить большие, однородные листы высококачественного графена, необходимые для применения в электронике и передовых материалах.

Потребность в качестве в масштабе

CVD выделяется тем, что позволяет выращивать графен на больших площадях, например, на целой металлической фольге. Это является фундаментальным требованием для производства электронных компонентов или прозрачных проводящих пленок.

Подложка как катализатор

В процессе CVD подложка — обычно медная или никелевая фольга — является не просто пассивной поверхностью. Она действует как катализатор, значительно снижая огромную энергию (температуры часто превышают 2500°C), которая в противном случае потребовалась бы для формирования графеновой решетки. Именно это каталитическое действие делает процесс жизнеспособным.

Разбор двух основных этапов CVD

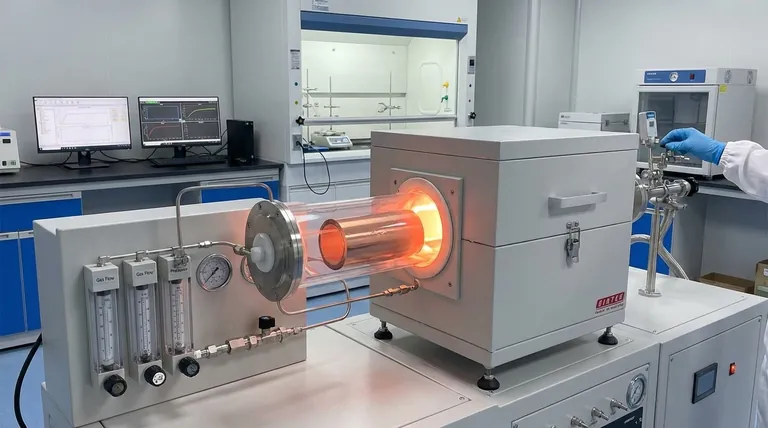

Весь процесс CVD происходит в специализированной камере, где тщательно контролируются температура, давление и поток газа.

Этап 1: Пиролиз прекурсора

Это стадия разложения. Углеродсодержащий прекурсор, чаще всего газ метан (CH₄), вводится в камеру.

Высокая температура каталитической подложки (обычно 800–1050°C) разрывает химические связи молекул газа. Этот пиролиз высвобождает отдельные атомы углерода на поверхность.

Крайне важно, чтобы эта реакция происходила на самой подложке. Если она происходит в газовой фазе вдали от поверхности, атомы углерода будут слипаться, образуя сажу, что ухудшает качество конечной графеновой пленки.

Этап 2: Формирование графеновой решетки

Оказавшись свободными на каталитической поверхности, отдельные атомы углерода мигрируют и начинают связываться друг с другом.

Под воздействием термодинамики они располагаются в наиболее стабильной конфигурации: культовой гексагональной решетчатой структуре графена. Этот процесс начинается в различных точках, образуя "островки" или "зерна" графена, которые растут и сливаются, образуя непрерывный лист.

Понимание компромиссов и проблем

Хотя этапы теоретически просты, их выполнение для получения высококачественного материала является серьезной инженерной задачей. Процесс представляет собой постоянный балансирующий акт.

Битва между качеством и стоимостью

Более высокие температуры и более низкие скорости роста обычно производят графен с меньшим количеством дефектов и более крупными кристаллическими зернами, что улучшает его электрические свойства. Однако это напрямую увеличивает энергопотребление и снижает пропускную способность, что приводит к увеличению стоимости.

Влияние условий процесса

Конечное качество графена чрезвычайно чувствительно к физическим условиям. Незначительные колебания температуры, давления в камере или скорости потока газа-носителя могут привести к появлению дефектов или примесей в тонкой атомной структуре.

Перенос после роста

После роста лист графена находится на металлической фольге и должен быть перенесен на функциональную подложку, такую как кремний или пластик. Этот процесс переноса деликатен и является частым источником разрывов, складок и загрязнений, что может ухудшить превосходные свойства материала.

Правильный выбор для вашей цели

Понимание различных методов производства является ключом к выбору правильного типа графена для конкретного применения.

- Если ваша основная цель — фундаментальные исследования: Механическая эксфолиация может обеспечить небольшие, но почти идеальные хлопья, идеально подходящие для научных исследований.

- Если ваша основная цель — высокопроизводительная электроника: CVD — единственный жизнеспособный путь, требующий инвестиций в точный контроль процесса для обеспечения однородности и качества на уровне пластин.

- Если ваша основная цель — объемные композиты или проводящие чернила: Жидкофазная эксфолиация может быть более экономичным выбором, поскольку более низкое электрическое качество часто приемлемо для этих применений.

В конечном итоге, "лучший" метод производства графена полностью зависит от конечного применения и его уникальных требований к производительности.

Сводная таблица:

| Этап CVD | Ключевое действие | Цель |

|---|---|---|

| Этап 1: Пиролиз прекурсора | Разложение углеродного газа (например, метана) на горячей каталитической подложке. | Высвобождение отдельных атомов углерода на поверхность подложки. |

| Этап 2: Формирование решетки | Атомы углерода мигрируют и связываются в гексагональную решетку на подложке. | Формирование непрерывного, одноатомного слоя графена. |

Готовы производить высококачественный графен для ваших исследований или промышленного применения? Точный контроль, необходимый для успешного CVD, — наша специализация. KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для освоения процесса производства графена, от высокотемпературных печей до систем подачи газа. Позвольте нашим экспертам помочь вам достичь однородности и качества на уровне пластин, которые требует ваш проект. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и то, как мы можем поддержать ваш успех.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь непрерывного графитирования в вакууме с графитом

- Алмаз CVD для применений в области управления тепловыми режимами

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Какой субстрат используется в CVD? Основа для высококачественных тонких пленок

- Какие критические условия окружающей среды обеспечивает высокотемпературная печь для CVD-алуминирования? Точность до 1050°C

- Чем методы осаждения на основе ионного пучка отличаются от распыления? Разделение плазмы для превосходного контроля над пленкой

- Что такое метод осаждения из паровой фазы? Руководство по технологиям нанесения покрытий PVD и CVD

- Каковы компоненты реактора CVD? Руководство по основным системам для осаждения тонких пленок

- Какие этапы включает процесс CVD? Освойте стадии для получения превосходных тонких пленок

- Каковы этапы химического осаждения из газовой фазы? Руководство по контролируемому синтезу тонких пленок

- Что такое процесс напыления? Руководство по точному нанесению тонких пленок