В производстве горячая ковка — это процесс, определяемый использованием экстремального нагрева для придания металлу формы, что делает его исключительно податливым. Его основное преимущество — способность производить детали с превосходной прочностью и формировать сложные геометрии, но это достигается ценой более низкой точности размеров и частой необходимости вторичной механической обработки.

Выбор использования горячей ковки — это стратегический компромисс. Вы отдаете приоритет внутренней прочности и структурной целостности компонента над его первоначальной точностью размеров и качеством поверхности.

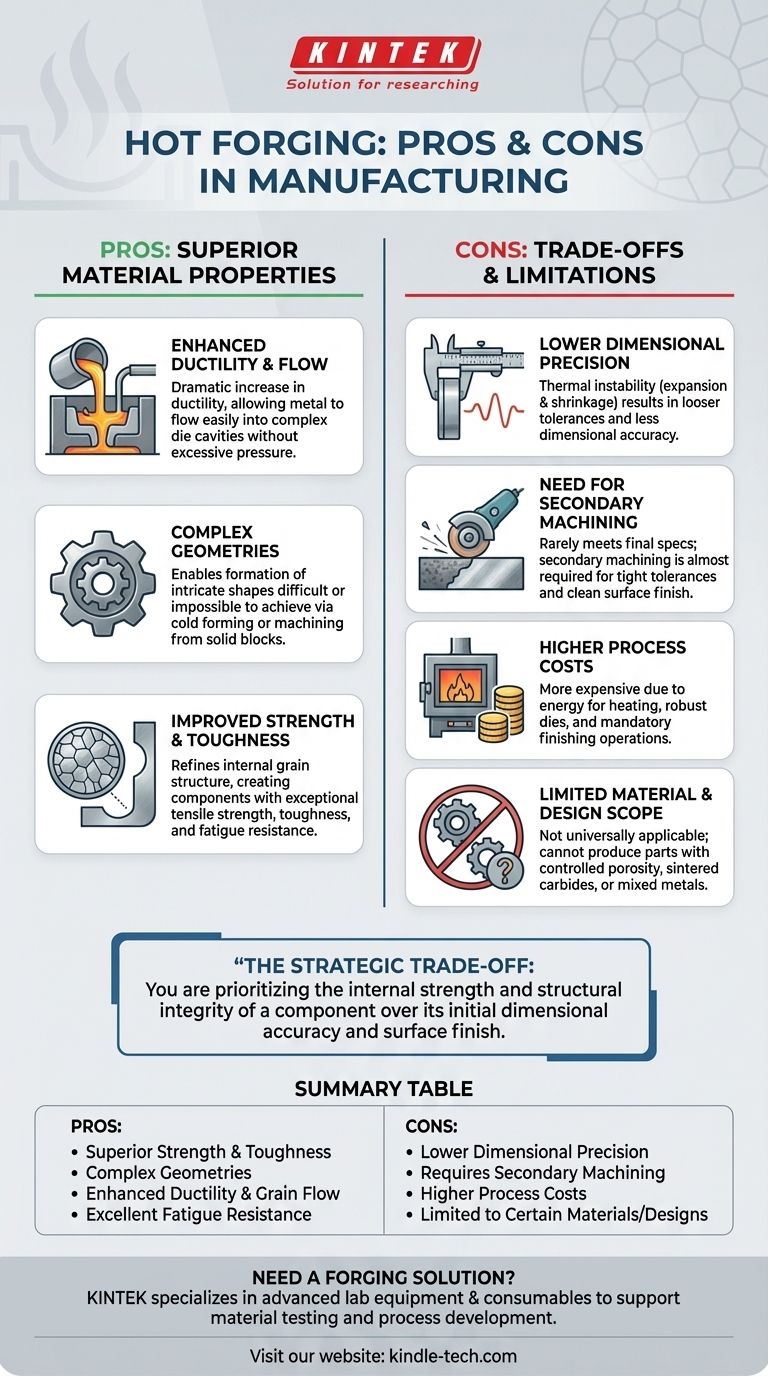

Основное преимущество: превосходные свойства материала

Горячая ковка включает нагрев металла выше температуры рекристаллизации, что принципиально изменяет его поведение во время формования. Это открывает несколько ключевых преимуществ в производительности.

Повышенная пластичность и текучесть

При нагреве материала его пластичность значительно увеличивается. Это позволяет металлу легче течь и заполнять сложные полости штампа без чрезмерного давления или риска наклепа во время процесса.

Создание сложных геометрических форм

Высокая податливость нагретого металла позволяет формировать сложные формы, которые было бы трудно или невозможно получить с помощью холодной штамповки или механической обработки из цельного блока. Это значительное преимущество для сложных структурных деталей.

Улучшенная прочность и ударная вязкость

Процесс ковки улучшает внутреннюю зернистую структуру металла, заставляя зерна выравниваться по форме детали. Этот направленный поток зерен создает компоненты с исключительной прочностью на растяжение, ударной вязкостью и усталостной прочностью.

Понимание компромиссов и ограничений

То же самое тепло, которое обеспечивает преимущества горячей ковки, также является причиной ее наиболее значительных недостатков. Понимание этого критически важно для принятия обоснованного решения.

Более низкая точность размеров

Высокие температуры вызывают расширение металлической заготовки. По мере охлаждения она сжимается менее предсказуемо, чем при холодном процессе. Эта термическая нестабильность приводит к более свободным допускам и меньшей точности размеров в конечной детали.

Необходимость вторичной механической обработки

Из-за более низкой точности и образования шероховатого, окисленного поверхностного слоя (окалины) при высоких температурах, горячекованые детали редко соответствуют окончательным спецификациям непосредственно из штампа. Почти всегда требуется вторичная механическая обработка для достижения жестких допусков и чистовой обработки поверхности, что увеличивает как стоимость проекта, так и время выполнения.

Более высокие затраты на процесс

Горячая ковка часто дороже других методов. Затраты обусловлены энергией, необходимой для нагрева печей, более прочными и дорогими штампами, необходимыми для выдерживания термических циклов, и обязательными операциями вторичной обработки.

Ограниченный выбор материалов и дизайна

Процесс не является универсальным. Горячая ковка не может быть использована для создания деталей с контролируемой пористостью (например, пористых подшипников), производства спеченных карбидов или смешивания нескольких металлов. Кроме того, производство очень мелких, тонкодетальных частей непрактично без обширной механической обработки.

Правильный выбор для вашей цели

Выбор правильного производственного процесса требует согласования его возможностей с наиболее критическими требованиями вашего проекта.

- Если ваш основной акцент — максимальная прочность и усталостная стойкость: Горячая ковка — лучший выбор для критически важных компонентов, где отказ материала недопустим, например, в автомобильной или аэрокосмической промышленности.

- Если ваш основной акцент — жесткие допуски и тонкая обработка поверхности: Вам следует планировать значительную вторичную механическую обработку или рассмотреть альтернативные процессы, такие как холодная ковка или прямая обработка на станках с ЧПУ с самого начала.

- Если ваш основной акцент — экономическая эффективность при короткой производственной серии: Высокая стоимость производства штампов делает горячую ковку экономически сложной для мелкосерийных проектов.

В конечном итоге, выбор горячей ковки — это преднамеренное инженерное решение, которое отдает приоритет внутренней прочности материала над точностью размеров после ковки.

Сводная таблица:

| Плюсы горячей ковки | Минусы горячей ковки |

|---|---|

| Превосходная прочность и ударная вязкость | Более низкая точность размеров |

| Возможность создания сложных геометрических форм | Требует вторичной механической обработки |

| Повышенная пластичность и направленность зерен | Более высокие затраты на процесс и энергию |

| Отличная усталостная стойкость | Ограничено определенными материалами/конструкциями |

Нужно решение для ковки, которое сбалансирует прочность, точность и стоимость? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для поддержки ваших испытаний материалов и разработки процессов. Независимо от того, исследуете ли вы свойства металлов или оптимизируете параметры ковки, наши решения помогут вам принимать решения, основанные на данных. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить возможности вашей лаборатории и обеспечить успех вашего производства.

Визуальное руководство

Связанные товары

- Автоматический лабораторный пресс-вулканизатор

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Люди также спрашивают

- Над какой температурой должна быть температура, чтобы процесс считался пайкой твердым припоем? Понимание порога в 450°C

- Какие печи используются в металлургии? Руководство по плавке, легированию и термообработке

- В чем разница между короткопутевой и тонкопленочной дистилляцией? Выбор правильного метода дистилляции для вашей лаборатории

- Какие типы конденсаторов используются в ультранизкотемпературных морозильниках? Системы с воздушным охлаждением для максимальной надежности

- Как получить изолят ТГК из дистиллята? Освойте передовой лабораторный процесс очистки

- Какое давление требуется при магнетронном распылении постоянного тока? Оптимизируйте процесс осаждения тонких пленок

- Какова цель термообработки алюминия? Раскрытие высокопрочных и спроектированных характеристик

- Какие интеллектуальные технологии внедряются в современные морозильные камеры с ультранизкими температурами (ULT)? Проактивный мониторинг и эффективность на базе ИИ