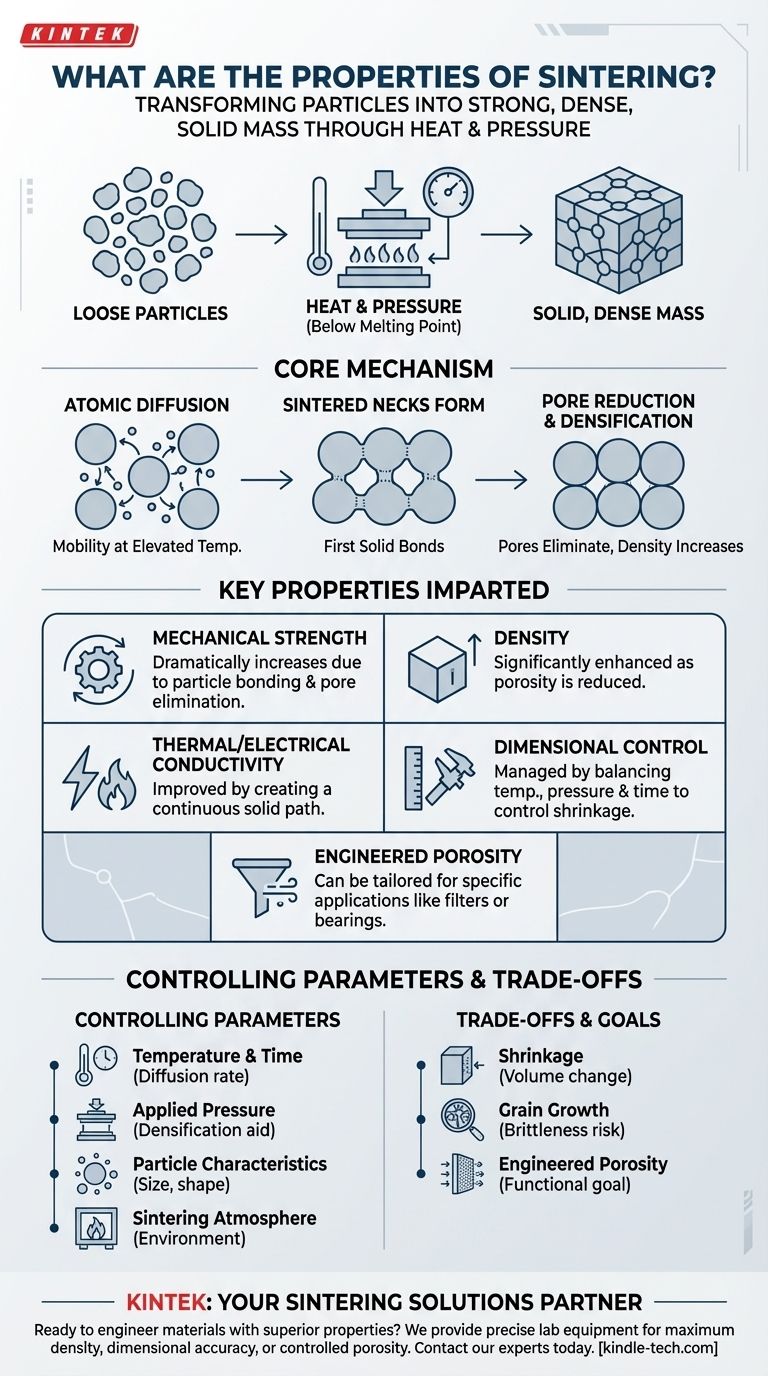

Основное свойство спекания заключается в его способности преобразовывать рыхлую совокупность частиц в прочную, плотную твердую массу с помощью тепла и давления. Этот процесс происходит ниже температуры плавления материала и основан на атомной диффузии для создания прочных связей между частицами. Основными результатами являются значительное повышение прочности, плотности и долговечности материала, а также снижение пористости и улучшение тепло- и электропроводности.

Спекание — это не единичный результат, а высококонтролируемая трансформация микроструктуры материала. Точно манипулируя температурой, давлением и временем, вы можете создать конечный компонент с заданными эксплуатационными характеристиками, от максимальной плотности до рассчитанной функциональной пористости.

Как спекание фундаментально изменяет структуру материала

Спекание придает желаемые свойства за счет реорганизации материала на микроскопическом уровне. Процесс обусловлен уменьшением поверхностной энергии по мере того, как отдельные частицы сливаются в более крупную и стабильную массу.

Основной механизм: атомная диффузия

При повышенных температурах атомы внутри материала становятся более подвижными. Они мигрируют по поверхностям соседних частиц, эффективно создавая между ними мосты, при этом материал никогда не переходит в жидкое состояние.

Образование «спекаемых шеек»

Начальная стадия этого процесса — образование «шеек» в точках соприкосновения частиц. Эти шейки являются первыми твердыми связями, и их рост знаменует начало трансформации из прессованного порошка в твердый объект.

Уменьшение пор и уплотнение

По мере роста этих шеек и сближения частиц пустоты (поры) между ними сжимаются и в конечном итоге устраняются. Это уменьшение пористости приводит к получению высокоуплотненного, менее проницаемого конечного продукта.

Ключевые свойства, придаваемые спеканием

Микроструктурные изменения, происходящие при спекании, напрямую приводят к улучшению макроскопических свойств, критически важных для инженерных применений.

Механическая прочность и твердость

Сплавляя отдельные частицы в сплошное твердое тело, спекание создает структуру, способную эффективно распределять и противостоять механическим нагрузкам. Это приводит к резкому увеличению твердости, вязкости и общей прочности по сравнению с неспеченным порошком.

Повышенная плотность

Прямым следствием устранения пористости является увеличение плотности. Во многих областях, особенно в металлургии и производстве передовой керамики, достижение почти полной плотности является основной целью процесса спекания.

Улучшенная тепло- и электропроводность

Поры заполнены воздухом, который является отличным изолятором. Устраняя эти изолирующие зазоры, спекание создает непрерывный путь через материал, позволяя теплу и электричеству проходить гораздо эффективнее.

Измененные оптические свойства

В некоторых керамических материалах поры являются основной причиной рассеяния света, что делает материал непрозрачным. Устраняя эти поры, спекание может создать высокоплотную микроструктуру, которая является полупрозрачной или даже полностью прозрачной.

Понимание управляющих параметров

Конечные свойства спеченного изделия не случайны; они являются прямым результатом тщательно контролируемых переменных процесса. Понимание этих рычагов является ключом к достижению желаемого результата.

Температура и время

Более высокие температуры спекания и более длительное время выдержки ускоряют атомную диффузию. Это, как правило, приводит к большему уплотнению и прочности, но должно тщательно контролироваться, чтобы избежать негативных последствий.

Приложенное давление

Приложение внешнего давления в процессе заставляет частицы сближаться. Это значительно способствует уплотнению и позволяет процессу происходить при более низких температурах или за более короткое время.

Характеристики частиц и материала

Начальный размер и форма частиц, а также присущая материалу проводимость влияют на его поведение при спекании. Например, более мелкие порошки часто спекаются легче из-за большей площади поверхности.

Атмосфера спекания

Химическая среда внутри печи имеет решающее значение. Контролируемая атмосфера может использоваться для предотвращения окисления, удаления примесей с поверхности порошка или даже для содействия диффузии легирующих элементов, таких как никель или медь, в основной материал.

Компромисс: плотность против контроля размеров

Хотя спекание является невероятно мощным процессом, оно подчиняется фундаментальному набору компромиссов, которые должен учитывать каждый инженер.

Проблема усадки

По мере устранения пор и уплотнения детали она неизбежно будет сжиматься. Это изменение объема может быть значительным, и его необходимо точно рассчитать и учесть в первоначальной конструкции, чтобы достичь правильных конечных размеров.

Риск роста зерна

Если температура слишком высока или время слишком велико, зерна внутри материала могут чрезмерно увеличиться в размерах. Хотя деталь может быть плотной, слишком большие зерна часто могут сделать материал более хрупким, снижая его общую производительность.

Инженерная пористость: преднамеренный выбор

Полная плотность — не всегда цель. Для таких применений, как фильтры, катализаторы или самосмазывающиеся подшипники, цель состоит в том, чтобы обеспечить достаточное сцепление для обеспечения прочности, намеренно оставляя сеть взаимосвязанных пор. Это прекрасный пример использования спекания для создания определенной функции материала.

Соответствие процесса вашей цели

Правильный подход к спеканию полностью зависит от предполагаемого применения конечного компонента.

- Если ваш основной фокус — максимальная прочность и плотность: Вы должны оптимизировать процесс для более высоких температур и давлений, тщательно контролируя усадку компонента и предотвращая чрезмерный рост зерна.

- Если ваш основной фокус — точность размеров для сложных форм: Рассмотрите специализированные методы, такие как реакционное спекание, которое может обеспечить высокую степень уплотнения с минимальной усадкой детали.

- Если ваш основной фокус — создание функционального пористого материала: Цель состоит в том, чтобы стимулировать сцепление частиц для структурной целостности, используя более низкие температуры или более короткое время, чтобы предотвратить полное устранение пор.

В конечном счете, понимание этих свойств позволяет рассматривать спекание не просто как этап изготовления, а как мощный инструмент для передового материаловедения.

Сводная таблица:

| Свойство | Описание |

|---|---|

| Механическая прочность | Резко возрастает за счет образования связей между частицами и устранения пор. |

| Плотность | Значительно повышается по мере уменьшения пористости. |

| Тепло-/электропроводность | Улучшается за счет создания непрерывного твердого пути. |

| Контроль размеров | Управляется путем балансировки температуры, давления и времени для контроля усадки. |

| Инженерная пористость | Может быть настроена для конкретных применений, таких как фильтры или подшипники. |

Готовы создавать материалы с превосходными свойствами?

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для освоения процесса спекания. Независимо от того, какова ваша цель — максимальная плотность, точность размеров или контролируемая пористость — наши решения помогут вам достичь именно тех эксплуатационных характеристик материала, которые вам необходимы.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать задачи вашей лаборатории в области спекания и материаловедения.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания зубной керамики

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какой температурный диапазон используется для термообработки стали? Освоение критических температур для достижения желаемых свойств

- Каковы основные требования к характеристикам при термообработке? Освоение температуры, времени и охлаждения

- Что такое метод двойного спекания? Достижение максимальной плотности при контролируемой микроструктуре

- Как высокоскоростной диспергатор способствует синтезу оксида графена? Оптимизация эксфолиации и химической эффективности

- Что такое метод физического осаждения из паровой фазы? Руководство по высокоэффективным тонким пленкам

- Когда и почему возникает дугообразование? Поймите физику, чтобы предотвратить дорогостоящие повреждения

- Выделяет ли пиролиз CO2? Анализ углеродного следа переработки отходов в энергию

- Как часто следует менять масло в роторно-лопастном вакуумном насосе? Оптимизируйте производительность и срок службы вашего насоса