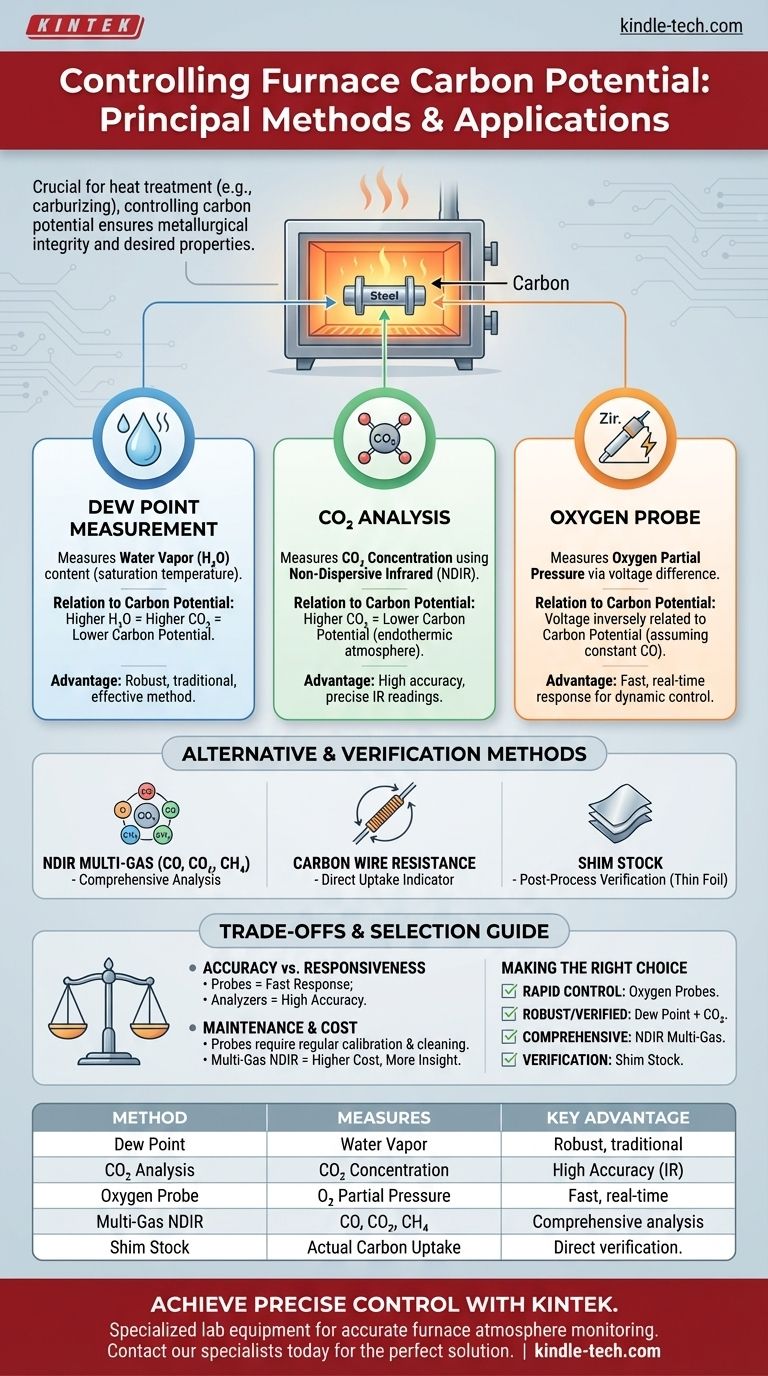

Контроль потенциала углерода в атмосфере печи в основном зависит от мониторинга определенных видов газов, которые указывают на склонность атмосферы к науглероживанию или обезуглероживанию. Наиболее широко признанные и применяемые методы включают измерение точки росы (содержания водяного пара), анализ уровней углекислого газа (CO2) с помощью инфракрасных анализаторов и определение парциального давления кислорода с помощью кислородных или углеродных зондов. Эти методы позволяют корректировать в режиме реального времени для поддержания желаемой передачи углерода к металлу.

Поддержание точного потенциала углерода имеет решающее значение для процессов термообработки, таких как науглероживание. Это напрямую влияет на поверхностную твердость, износостойкость и общие металлургические свойства обрабатываемой стали, требуя тщательного выбора и применения технологий мониторинга для достижения конкретных результатов материала.

Понимание потенциала углерода

Потенциал углерода — это мера способности атмосферы передавать углерод на поверхность стали или с нее при заданной температуре. При термообработке, особенно при науглероживании, он определяет содержание углерода, которое будет поглощать поверхность стали. Это критически важный параметр для достижения желаемых свойств материала.

Почему контроль необходим

Точный контроль потенциала углерода предотвращает нежелательные результаты. Слишком высокий потенциал углерода может привести к чрезмерному поглощению углерода и образованию карбидов, вызывая хрупкость. Слишком низкий может привести к недостаточному науглероживанию или даже обезуглероживанию, не достигая требуемой твердости.

Факторы, определяющие целевой потенциал углерода

Идеальный потенциал углерода для процесса не является универсальным. Он определяется конкретно:

- Тип стали: Различные сплавы стали имеют разные характеристики поглощения углерода.

- Температура процесса: Температура значительно влияет на кинетику переноса углерода и его растворимость.

Основные методы контроля потенциала углерода

Для мониторинга и контроля атмосферы печи используются несколько установленных методов, каждый из которых использует различные свойства газов.

Измерение точки росы

Измерение точки росы — это традиционный и эффективный метод.

Как это работает

Он напрямую измеряет количество водяного пара (H2O), присутствующего в атмосфере печи. Точка росы — это температура, при которой воздух становится насыщенным водяным паром и начинается конденсация.

Связь с потенциалом углерода

Реакция водяного газа (CO + H2O ⇌ CO2 + H2) и реакция науглероживания (2CO ⇌ C + CO2) являются центральными. Более высокое содержание водяного пара (более высокая точка росы) указывает на более высокую концентрацию CO2, что предполагает более низкий потенциал углерода (более обезуглероживающий).

Анализ углекислого газа (CO2)

Для измерения CO2 обычно используются инфракрасные анализаторы.

Как это работает

Недисперсионные инфракрасные (NDIR) анализаторы измеряют поглощение инфракрасного света молекулами CO2 в образце газа. Это дает прямое показание концентрации CO2.

Связь с потенциалом углерода

В эндотермической атмосфере соотношение CO к CO2 является сильным показателем потенциала углерода. Увеличение CO2 обычно означает снижение потенциала углерода.

Измерение парциального давления кислорода

Кислородные зонды, также известные как углеродные зонды, обеспечивают прямое электрическое измерение.

Как это работает

Кислородный зонд обычно состоит из трубки из стабилизированного диоксида циркония, легированного иттрием, с платиновыми электродами. Одна сторона подвергается воздействию атмосферы печи, а другая — эталонному воздуху.

Измерение напряжения

Разница в парциальном давлении кислорода между атмосферой печи и эталонным воздухом создает небольшое напряжение между электродами.

Связь с потенциалом углерода

Это напряжение напрямую коррелирует с парциальным давлением кислорода в печи. Это давление обратно пропорционально потенциалу углерода при постоянном содержании монооксида углерода (CO) (обычно около 20%).

Альтернативные методы и методы проверки

Хотя основные методы обеспечивают контроль в режиме реального времени, другие методы используются для мониторинга, проверки или в конкретных приложениях.

Многокомпонентный NDIR-анализ

Продвинутые системы NDIR могут одновременно измерять несколько компонентов газа.

Комплексный состав газа

Эти анализаторы могут измерять CO, CO2 и CH4 (метан), предоставляя более полную картину состава атмосферы.

Улучшенный контроль

Знание концентраций этих ключевых газов позволяет более точно рассчитывать и контролировать потенциал углерода, особенно в динамических процессах.

Анализ углеродной проволоки по сопротивлению

Этот метод включает использование проволоки, специально выбранной по изменению ее сопротивления при поглощении углерода.

Прямое указание на поглощение углерода

Небольшая проволока, часто изготовленная из такого материала, как железо, подвергается воздействию атмосферы печи. По мере поглощения углерода изменяется ее электрическое сопротивление.

Мониторинг в реальном времени

Это изменение сопротивления может непрерывно отслеживаться, предоставляя прямое указание на науглероживающую способность атмосферы.

Анализ фольги (шим-стока)

Анализ фольги — это физический метод проверки после процесса.

Измерение поглощения углерода

Тонкие стальные фольги (шим-сток) известного содержания углерода подвергаются воздействию атмосферы печи. Через установленное время они извлекаются.

Проверка после процесса

Затем фольга анализируется (например, по изменению веса или анализу сжиганием) для определения фактического поглощенного углерода. Это подтверждает эффективность контроля атмосферы.

Понимание компромиссов

Каждый метод контроля потенциала углерода имеет свои преимущества и ограничения, которые влияют на его пригодность для различных применений.

Точность против отзывчивости

Кислородные зонды обеспечивают очень быстрое время отклика, идеально подходящее для динамического контроля, но могут быть чувствительны к загрязнению. Точки росы и анализаторы CO2 очень точны, но могут иметь немного более медленный отклик.

Обслуживание и калибровка

Зонды и датчики требуют регулярной калибровки и могут быть подвержены загрязнению сажей или другими загрязнителями печи, что требует периодической очистки или замены.

Стоимость и сложность

Первоначальные инвестиции и текущие эксплуатационные расходы варьируются. Многокомпонентные NDIR-системы, хотя и являются комплексными, как правило, дороже, чем базовые анализаторы точки росы или CO2.

Сделайте правильный выбор для вашей цели

Выбор оптимального метода контроля зависит от конкретных требований вашего процесса термообработки и желаемого уровня точности.

- Если основное внимание уделяется быстрому, динамическому контролю: Кислородные зонды очень эффективны благодаря быстрому времени отклика на изменения атмосферы.

- Если основное внимание уделяется надежному, хорошо зарекомендовавшему себя контролю с перекрестной проверкой: Комбинация измерения точки росы с инфракрасным анализом CO2 обеспечивает надежную и резервированную систему.

- Если основное внимание уделяется комплексному пониманию атмосферы для сложных процессов: Многокомпонентный NDIR-анализатор обеспечивает наиболее детальное представление об уровнях CO, CO2 и CH4 для передовых стратегий контроля.

- Если основное внимание уделяется проверке фактической передачи углерода к материалу: Периодический анализ фольги (шим-стока) неоценим для подтверждения эффективности вашей системы контроля.

Точный контроль потенциала углерода обеспечивает металлургическую целостность и производительность, что делает разумный выбор и обслуживание этих методов контроля атмосферы первостепенными.

Сводная таблица:

| Метод | Измеряет | Ключевое преимущество |

|---|---|---|

| Точка росы | Водяной пар (H₂O) | Надежный, традиционный метод |

| Анализ CO₂ | Углекислый газ (CO₂) | Высокая точность с ИК-анализаторами |

| Кислородный зонд | Парциальное давление кислорода | Быстрый отклик в реальном времени |

| Многокомпонентный NDIR | CO, CO₂, CH₄ | Комплексный анализ атмосферы |

| Фольга (шим-сток) | Фактическое поглощение углерода | Прямая проверка после процесса |

Достигните точного контроля потенциала углерода для превосходных металлургических результатов.

KINTEK специализируется на поставке передового лабораторного оборудования и расходных материалов, необходимых для точного мониторинга атмосферы печи. Независимо от того, нужны ли вам надежные кислородные зонды, высокоточные инфракрасные анализаторы или инструменты проверки, такие как фольга (шим-сток), наши решения разработаны для удовлетворения строгих требований лабораторных процессов термообработки.

Позвольте нашему опыту помочь вам улучшить свойства материалов и надежность процессов.

Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для контроля в вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Что такое инертная печь? Руководство по термообработке без окисления

- Что такое пример инертной атмосферы? Откройте для себя лучший газ для вашего процесса

- Почему для пиролиза SiBCN требуется вакуумная или атмосферная печь? Освоение точности для превосходной керамики

- Зачем нужна трубчатая печь с контролируемой атмосферой для меди-графитовых композитов? Обеспечение безкислородного межфазного соединения

- Как печи с трубчатой или камерной атмосферой поддерживают спекание LiFePO4? Оптимизация характеристик катода аккумулятора

- Как высокотемпературная печь для отжига способствует активации углерода? Откройте для себя превосходную удельную поверхность с помощью KOH

- Каков типичный состав газов для азотных сред? Руководство эксперта по соотношениям термической обработки

- Какова цель использования аргона высокой чистоты для продувки? Обеспечение точных результатов окисления железного порошка