Наиболее важные меры предосторожности при термообработке стали включают тщательный контроль трех факторов: температуры, времени и скорости охлаждения. Этими переменными необходимо точно управлять для достижения желаемого металлургического превращения без возникновения таких дефектов, как трещины или коробление. Успех зависит от понимания вашей конкретной марки стали и обеспечения калибровки вашего оборудования и безопасности окружающей среды.

Основной принцип термообработки заключается не просто в нагреве и охлаждении; он заключается в направлении стали через определенные фазовые превращения. Каждая мера предосторожности направлена на контроль этих превращений для предсказуемого улучшения свойств при предотвращении огромных внутренних напряжений, которые могут разрушить деталь.

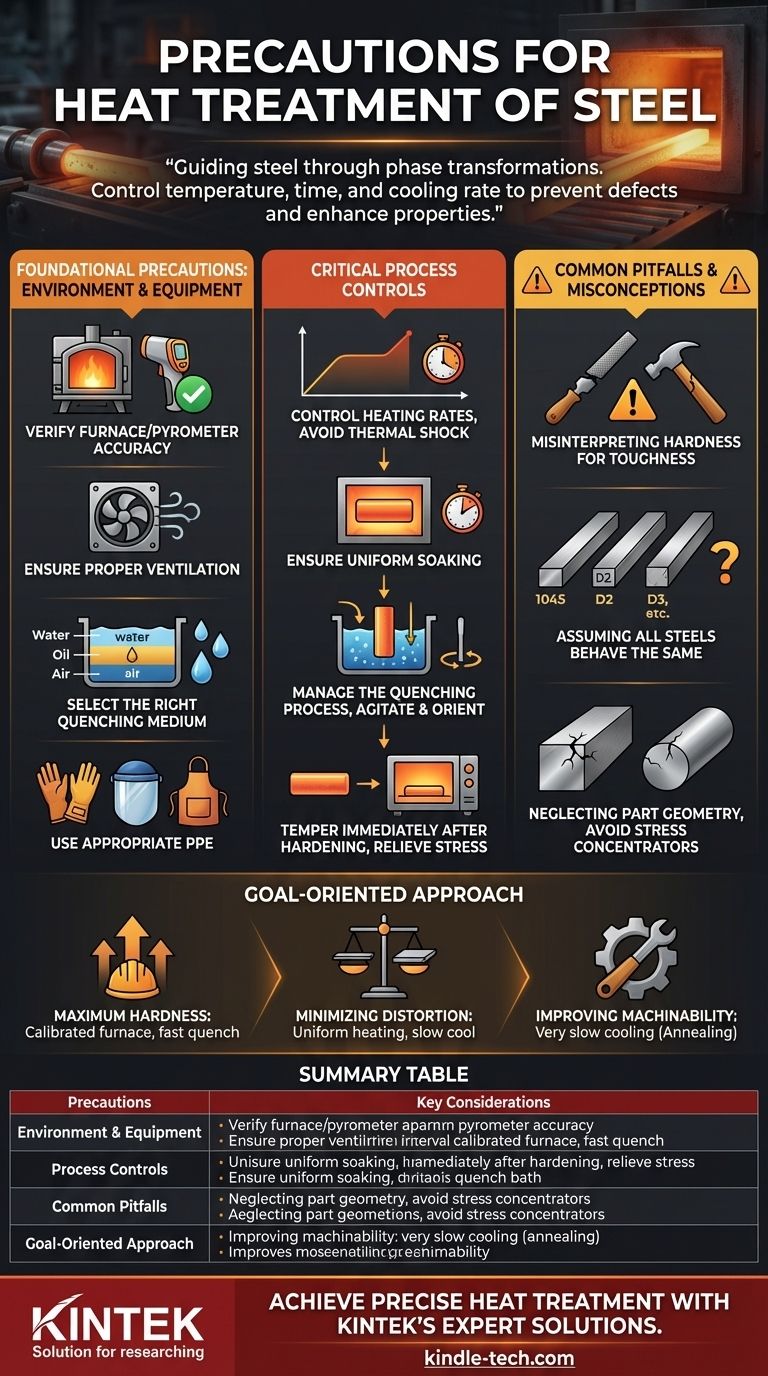

Основные меры предосторожности: Окружающая среда и оборудование

Прежде чем начнется процесс, основа успеха закладывается подготовкой рабочего места и проверкой оборудования. Пренебрежение этим этапом является частой причиной сбоев и инцидентов с точки зрения безопасности.

Проверка точности печи и пирометра

Ваши показания температуры являются наиболее важными данными при термообработке. Неточный пирометр или печь с горячими точками сделают любую процедуру ненадежной.

Регулярная калибровка оборудования для измерения температуры по известному стандарту не является выбором; это необходимо для воспроизводимых, точных результатов.

Обеспечение надлежащей вентиляции

Многие процессы термообработки, особенно закалка в масле, производят дым, пары и потенциально легковоспламеняющиеся пары. Хорошо вентилируемое рабочее место является основным требованием безопасности для предотвращения опасностей вдыхания и риска пожара.

Выбор правильной закалочной среды

Закалочная среда — обычно вода, рассол, масло или воздух — определяет скорость охлаждения. Более быстрое охлаждение повышает твердость, но также увеличивает риск деформации и растрескивания.

Правильный выбор полностью зависит от прокаливаемости марки стали. Использование агрессивной закалочной среды, такой как вода, для высоколегированной стали, предназначенной для закалки в масле, является основной причиной растрескивания.

Использование соответствующего средств индивидуальной защиты (СИЗ)

Работа с чрезвычайно горячими материалами требует специальных СИЗ. К ним относятся перчатки для высоких температур, полнолицевые щитки и негорючая одежда, такая как кожаные или алюминизированные халаты.

Критические элементы управления процессом

После подготовки окружающей среды внимание переключается на точное выполнение цикла нагрева и охлаждения. Каждый шаг представляет собой уникальный набор рисков, которыми необходимо активно управлять.

Контроль скорости нагрева

Слишком быстрый нагрев стали может вызвать термический шок, особенно в деталях со сложной геометрией или переменным поперечным сечением. Это приводит к внутренним напряжениям, вызывающим деформацию еще до того, как деталь достигнет целевой температуры.

Более медленный этап предварительного нагрева часто используется для высоколегированных сталей или сложных деталей, чтобы температура равномерно распределилась по всей детали.

Обеспечение равномерной выдержки

«Выдержка» — это период, в течение которого сталь выдерживается при целевой температуре (например, при температуре аустенитизации). Вся поперечное сечение детали должно достичь этой температуры и выдерживаться достаточно долго, чтобы внутренняя кристаллическая структура полностью изменилась.

Недостаточное время выдержки приводит к неполному упрочнению и несогласованным свойствам по всей детали.

Управление процессом закалки

Закалка является наиболее динамичным и рискованным этапом. Перемешивание детали или закалочной среды имеет решающее значение для разрушения паровых барьеров («паровой рубашки»), которые могут образовываться на поверхности и вызывать мягкие участки.

Ориентация детали при погружении в закалочную ванну также имеет значение. Длинные, тонкие детали следует погружать вертикально, чтобы минимизировать коробление.

Немедленная закалка после упрочнения

Для многих углеродистых и легированных сталей состояние после закалки очень твердое, но также очень хрупкое и полное внутренних напряжений. Это состояние нестабильно, и деталь подвергается высокому риску самопроизвольного растрескивания.

Отпуск, который представляет собой процесс нагрева при более низкой температуре, должен быть выполнен как можно скорее после того, как деталь остынет после закалки, чтобы снять напряжение и повысить вязкость.

Распространенные ошибки и заблуждения

Истинный опыт проистекает не только из знания процедуры, но и из понимания распространенных способов ее сбоя. Избегание этих подводных камней так же важно, как и правильное выполнение шагов.

Неправильная интерпретация твердости как вязкости

Цель редко состоит в достижении максимально возможной твердости. Файл-твердая сталь часто слишком хрупкая для практического использования. Цель отпуска — обменять часть этой пиковой твердости на значительное увеличение вязкости — способности сопротивляться разрушению.

Предположение, что все стали ведут себя одинаково

Процедура, которая работает для простой углеродистой стали 1045, разрушит инструментальную сталь D2. Вы должны знать конкретную марку, с которой работаете. Ее химический состав определяет ее критические температуры, требуемое время выдержки и подходящую закалочную среду.

Игнорирование геометрии детали

Острые внутренние углы являются естественными концентраторами напряжений. Во время быстрого изменения температуры при закалке эти области являются наиболее вероятными точками начала трещины.

Всякий раз, когда это возможно, проектирование деталей с большими радиусами и равномерной толщиной делает успешную термообработку гораздо более вероятной.

Принятие правильного выбора для вашей цели

Ваши меры предосторожности должны быть адаптированы к вашей конкретной цели. Идеальный процесс для одного результата часто неверен для другого.

- Если ваша основная цель — максимальная твердость: Используйте калиброванную печь для достижения правильной температуры аустенитизации для вашей конкретной марки и закалите в самой быстрой подходящей среде, не вызывая трещин.

- Если ваша основная цель — минимизация искажений: Приоритетом должны быть более медленный, равномерный нагрев, правильная поддержка заготовки в печи и симметричная закалка для обеспечения равномерного охлаждения.

- Если ваша основная цель — улучшение обрабатываемости: Ваша цель, вероятно, отжиг, который требует очень медленного, контролируемого охлаждения — часто путем оставления детали остывать внутри печи на ночь.

В конечном счете, успешная термообработка — это дисциплина точности, где тщательный контроль и глубокое понимание материала приводят к предсказуемым и мощным результатам.

Сводная таблица:

| Меры предосторожности | Ключевые соображения |

|---|---|

| Окружающая среда и оборудование | Проверка точности печи/пирометра, обеспечение надлежащей вентиляции, выбор правильной закалочной среды, использование соответствующих СИЗ. |

| Управление процессом | Контроль скорости нагрева для предотвращения термического шока, обеспечение равномерной выдержки, управление процессом закалки, немедленный отпуск после упрочнения. |

| Распространенные ошибки | Избегайте неправильной интерпретации твердости как вязкости, знайте свою конкретную марку стали, учитывайте геометрию детали для предотвращения концентрации напряжений. |

| Целенаправленный подход | Адаптируйте меры предосторожности для максимальной твердости, минимальных искажений или улучшенной обрабатываемости в зависимости от вашей конкретной цели. |

Достигайте точной и надежной термообработки стали с экспертными решениями KINTEK.

Навигация по сложностям контроля температуры, закалки и требований, специфичных для материала, имеет решающее значение для успешной термообработки. KINTEK специализируется на высококачественных лабораторных печах, оборудовании для калибровки температуры и расходных материалах, разработанных для точности и воспроизводимости. Независимо от того, работаете ли вы с углеродистыми сталями, легированными сталями или инструментальными сталями, наши продукты помогают вам поддерживать точный контроль, необходимый для предотвращения дефектов и достижения оптимальных свойств материала.

Позвольте нам поддержать успех вашей лаборатории:

- Точный контроль температуры: Наши калиброванные печи обеспечивают равномерный нагрев и точное время выдержки.

- Индивидуальные решения для закалки: Доступ к правильным закалочным средам и инструментам для перемешивания для вашей конкретной марки стали.

- Безопасность и соответствие требованиям: Оборудование, разработанное с учетом вентиляции и функций безопасности для защиты вашей команды.

Готовы улучшить процесс термообработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может помочь вам достичь стабильных, высококачественных результатов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке