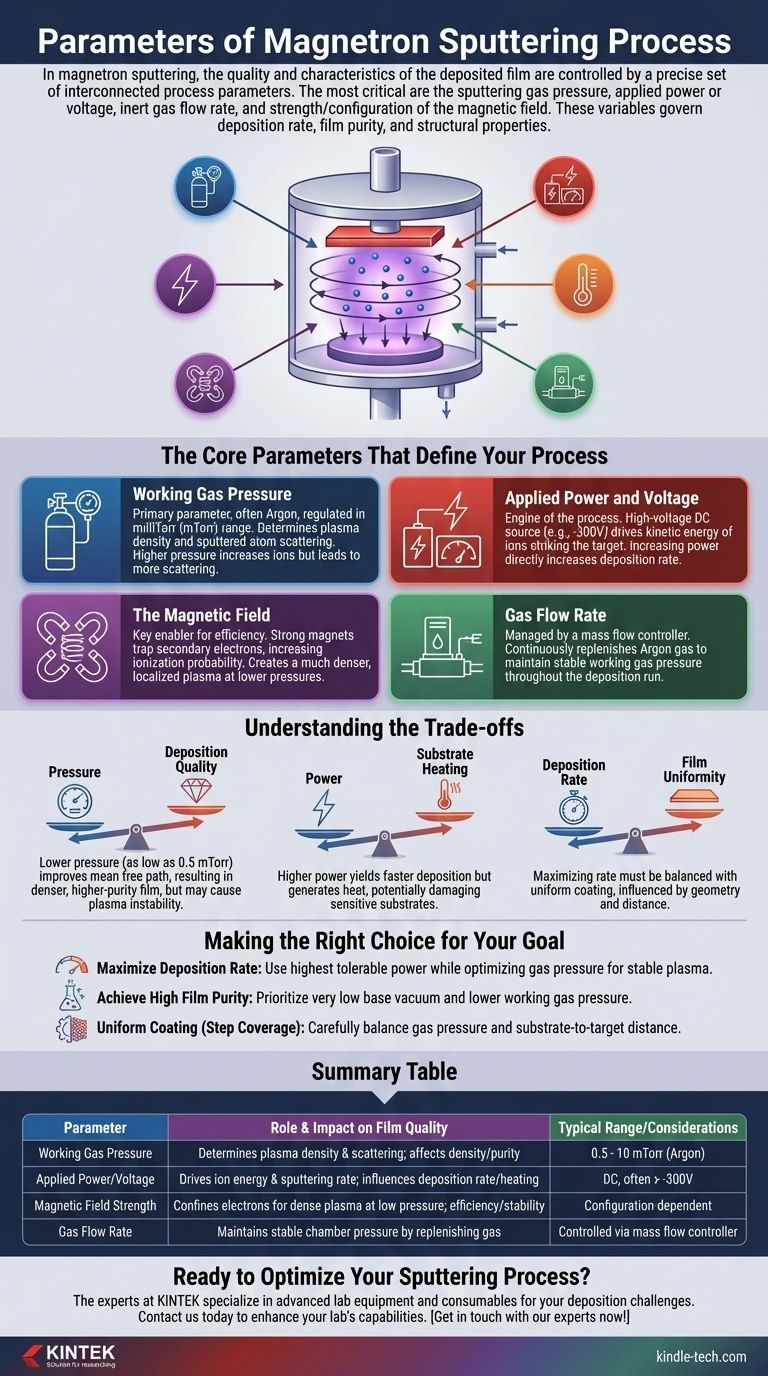

При магнетронном распылении качество и характеристики осаждаемой пленки контролируются точным набором взаимосвязанных параметров процесса. Наиболее важными из них являются давление распыляющего газа, приложенная мощность или напряжение к мишени, скорость потока инертного газа, а также сила и конфигурация магнитного поля. Эти переменные вместе определяют скорость осаждения, чистоту пленки и ее конечные структурные свойства.

Основной принцип заключается не только в контроле отдельных параметров, но и в понимании их взаимодействия. Магнитное поле является ключевым фактором — оно захватывает электроны для создания плотной плазмы при низких давлениях, что, в свою очередь, позволяет осуществлять высокоэнергетическую ионную бомбардировку, управляемую напряжением, в конечном итоге определяя скорость осаждения и качество пленки.

Основные параметры, определяющие ваш процесс

Для достижения желаемого результата вы должны понимать, как каждый основной параметр влияет на среду распыления внутри камеры осаждения.

Давление рабочего газа

Процесс начинается с подачи инертного газа, почти всегда аргона, в вакуумную камеру. Давление этого газа является фундаментальным параметром.

Это давление, обычно регулируемое в диапазоне миллиторр (мТорр), определяет плотность атомов, доступных для ионизации и использования для распыления.

Более высокое давление увеличивает количество доступных ионов, но также может привести к нежелательным столкновениям, рассеиванию распыленного материала и снижению качества осаждения "по прямой видимости".

Приложенная мощность и напряжение

Мощность, обычно от высоковольтного источника постоянного тока, является двигателем процесса распыления.

К материалу мишени прикладывается сильное отрицательное напряжение (часто -300 В или более). Этот мощный отрицательный заряд агрессивно притягивает положительно заряженные ионы аргона из плазмы.

Увеличение мощности или напряжения напрямую увеличивает кинетическую энергию этих ионов при их ударе о мишень. Это приводит к выбросу большего количества атомов мишени на один ион, что ведет к более высокой скорости осаждения.

Магнитное поле

Магнитное поле отличает магнетронное распыление от более простого диодного распыления. Оно является ключом к его эффективности.

Сильные магниты, расположенные за мишенью распыления, генерируют магнитное поле, параллельное поверхности мишени. Это поле захватывает вторичные электроны, высвобождающиеся во время ионной бомбардировки, заставляя их двигаться по длинным спиральным траекториям вблизи мишени.

Этот захват электронов значительно увеличивает вероятность столкновения электронов с нейтральными атомами аргона и их ионизации. Результатом является гораздо более плотная, локализованная плазма, которая может поддерживаться при значительно более низких давлениях.

Скорость потока газа

Скорость потока газа, управляемая контроллером массового расхода, работает в тандеме с вакуумной насосной системой.

Его функция заключается в непрерывном пополнении газа аргона по мере его потребления или откачки, обеспечивая стабильность давления рабочего газа на протяжении всего процесса осаждения.

Понимание компромиссов

Оптимизация процесса магнетронного распыления — это упражнение в балансировании конкурирующих факторов. Изменение одного параметра неизбежно повлияет на другие.

Давление против качества осаждения

Хотя определенное давление газа необходимо для создания плазмы, магнитное поле позволяет поддерживать его очень низким (до 0,5 мТорр).

Работа при более низких давлениях улучшает среднюю длину свободного пробега распыленных атомов. Это означает, что они перемещаются от мишени к подложке с меньшим количеством столкновений, что приводит к более плотной, высокочистой пленке.

Однако работа при слишком низком давлении может сделать плазму нестабильной или полностью погасить ее, остановив процесс.

Мощность против нагрева подложки

Более высокий уровень мощности обеспечивает более высокую скорость осаждения, что часто желательно для эффективности производства.

Однако высокоэнергетическая бомбардировка подложки распыленными атомами и ионами плазмы также генерирует значительное тепло. Чрезмерный нагрев подложки может вызвать напряжение, нежелательные фазовые изменения в пленке или повредить чувствительные подложки.

Скорость осаждения против однородности пленки

Достижение высокой скорости осаждения часто является основной целью, но ее необходимо сбалансировать с необходимостью равномерного покрытия.

Геометрия распылительной пушки, форма магнитного поля и расстояние до подложки — все это влияет на равномерность осаждения материала. Простое максимизация мощности может создать толстую пленку в центре, но тонкую пленку по краям.

Правильный выбор для вашей цели

Идеальные параметры полностью определяются желаемыми свойствами конечной тонкой пленки.

- Если ваша основная задача — максимизация скорости осаждения: Вы, вероятно, будете работать при максимально возможной мощности, которую могут выдержать ваша мишень и подложка, оптимизируя при этом давление газа для поддержания стабильной, плотной плазмы без чрезмерного рассеяния.

- Если ваша основная задача — достижение высокой чистоты и плотности пленки: Вы будете отдавать приоритет очень низкому начальному вакууму и использованию более низкого давления рабочего газа, что становится возможным благодаря эффективному удержанию плазмы магнетроном.

- Если ваша основная задача — равномерное покрытие сложной поверхности (ступенчатое покрытие): Возможно, вам потребуется тщательно сбалансировать давление газа и расстояние от подложки до мишени, чтобы контролировать направленность и рассеяние распыленных атомов.

Освоение этих параметров превращает магнетронное распыление из сложного процесса в точный и повторяемый производственный инструмент.

Сводная таблица:

| Параметр | Роль и влияние на качество пленки | Типичный диапазон/Соображения |

|---|---|---|

| Давление рабочего газа | Определяет плотность плазмы и рассеяние распыленных атомов; влияет на плотность и чистоту пленки. | 0,5 - 10 мТорр (аргон) |

| Приложенная мощность/напряжение | Определяет энергию ионов и скорость распыления; напрямую влияет на скорость осаждения и нагрев подложки. | Постоянный ток, часто > -300В |

| Напряженность магнитного поля | Удерживает электроны для создания плотной плазмы при низком давлении; ключ к эффективности и стабильности. | Зависит от конфигурации |

| Скорость потока газа | Поддерживает стабильное давление в камере, пополняя распыленный/откачанный газ. | Контролируется контроллером массового расхода |

Готовы оптимизировать процесс распыления?

Достижение идеального баланса параметров магнетронного распыления имеет решающее значение для производства высококачественных, однородных тонких пленок. Эксперты KINTEK специализируются на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным задачам осаждения. Независимо от того, является ли вашей целью максимизация скорости осаждения, обеспечение высокой чистоты пленки или достижение превосходного ступенчатого покрытия, у нас есть решения и опыт для поддержки ваших исследований и производственных потребностей.

Свяжитесь с нами сегодня, чтобы обсудить, как наши специализированные системы распыления и расходные материалы могут расширить возможности вашей лаборатории и помочь вам достичь точных, воспроизводимых результатов.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах