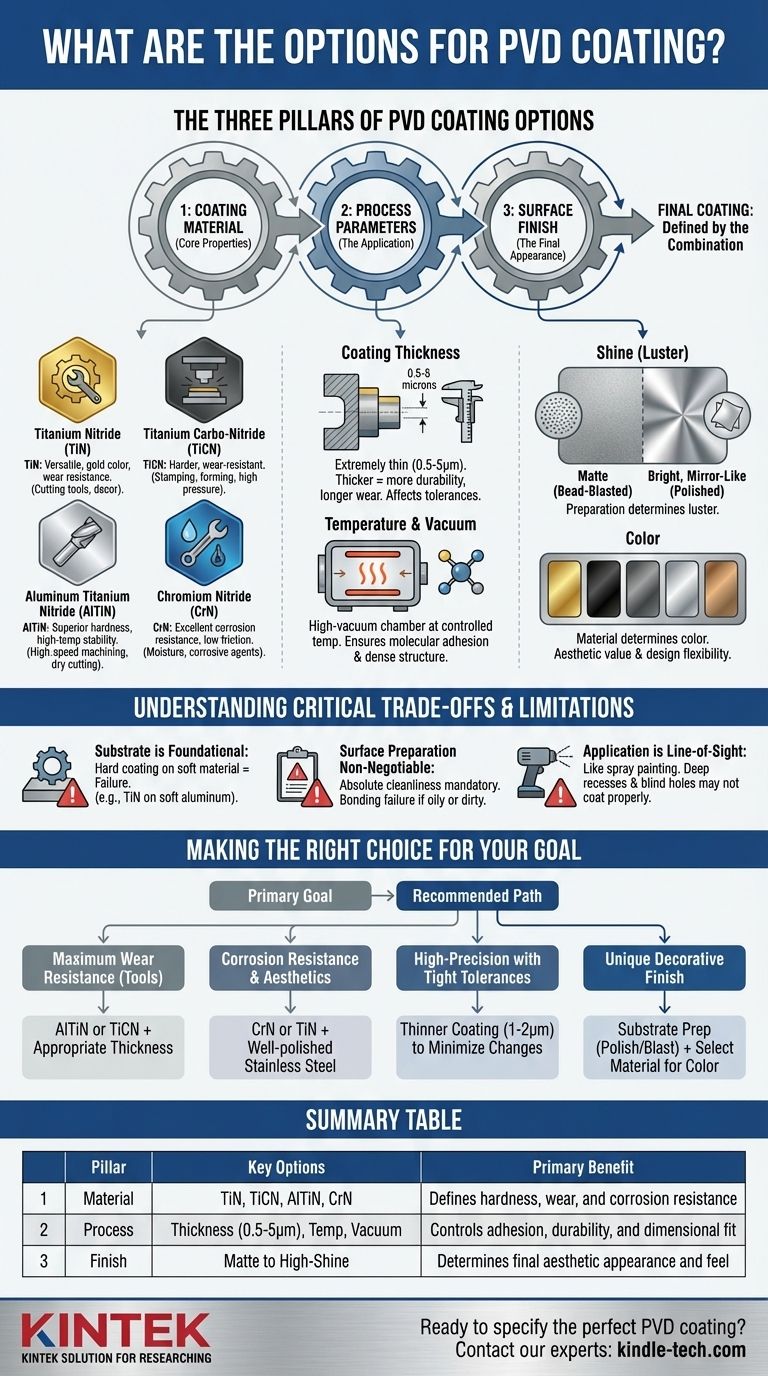

Основные варианты PVD-покрытия лучше всего понимать не как простой список, а как комбинацию трех ключевых переменных: самого материала покрытия, параметров процесса, используемых для его нанесения, и окончательной поверхностной обработки. Материал определяет основные свойства покрытия, такие как твердость и коррозионная стойкость, в то время как параметры процесса контролируют его толщину и адгезию. Окончательная отделка определяет эстетический вид и тактильные ощущения, от матовой текстуры до глянцевого металлического блеска.

Выбор правильного PVD-покрытия — это не просто выбор из каталога. Это инженерное решение, которое требует от вас сначала определить свою основную цель — будь то долговечность, коррозионная стойкость или эстетика — а затем указать комбинацию материала, процесса и отделки, которая позволит ее достичь.

Три столпа вариантов PVD-покрытия

Чтобы понять свои варианты, полезно разбить их на три фундаментальных столпа. Окончательное покрытие на вашем продукте является прямым результатом решений, принятых в каждой из этих категорий.

Столп 1: Материал покрытия (основные свойства)

Материал, нанесенный на подложку, определяет фундаментальные эксплуатационные характеристики покрытия. Хотя существует множество вариаций, большинство из них относятся к нескольким общим семействам.

- Нитрид титана (TiN): Это универсальное покрытие общего назначения, известное своим золотистым цветом, хорошей твердостью и отличной износостойкостью. Оно часто используется для режущих инструментов и декоративной отделки.

- Карбонитрид титана (TiCN): Более твердый и износостойкий, чем TiN, TiCN идеально подходит для резки, штамповки и формовки, где присутствуют экстремальное давление и трение.

- Алюмотитановый нитрид (AlTiN): Это семейство покрытий обеспечивает превосходную твердость и высокотемпературную стабильность, что делает его лучшим выбором для высокоскоростной обработки и сухой резки.

- Нитрид хрома (CrN): Обладая отличной коррозионной стойкостью, низким коэффициентом трения и хорошей адгезией, CrN часто используется в средах, где детали подвергаются воздействию влаги или коррозионных агентов. Он также менее склонен к прилипанию к определенным материалам.

Столп 2: Параметры процесса (нанесение)

То, как наносится материал, так же важно, как и сам материал. Эти параметры контролируются во время процесса нанесения покрытия.

- Толщина покрытия: PVD-покрытия чрезвычайно тонкие, обычно от 0,5 до 5 микрон. Более толстое покрытие обычно обеспечивает большую долговечность и более длительный срок службы, но оно также может влиять на окончательные размеры и допуски детали.

- Температура и вакуум: Процесс происходит в высоковакуумной камере при контролируемой температуре. Эти факторы критически важны для обеспечения прочной молекулярной адгезии и создания плотной, однородной структуры покрытия.

Столп 3: Поверхностная отделка (окончательный вид)

Окончательный вид детали представляет собой комбинацию самого покрытия и подготовки подложки перед нанесением покрытия.

- Блеск (глянец): Деталь, подвергнутая дробеструйной обработке перед нанесением покрытия, будет иметь сатиновую или матовую поверхность. Деталь, тщательно отполированная перед нанесением покрытия, будет иметь яркую, зеркальную поверхность.

- Цвет: Сам материал покрытия определяет цветовую палитру. TiN дает золотистые оттенки, в то время как другие материалы могут создавать оттенки черного, серого, серебристого и бронзового. Это обеспечивает значительную эстетическую ценность и гибкость дизайна.

Понимание критических компромиссов и ограничений

PVD — мощная технология, но это не «волшебная палочка». Понимание ее неотъемлемых ограничений имеет решающее значение для успешной реализации.

Подложка является основой

Свойства PVD-покрытия сильно зависят от материала, на который оно наносится, известного как подложка. Твердое покрытие на мягкой подложке похоже на нанесение слоя стекла на губку — покрытие потрескается и разрушится под давлением, потому что основной материал не может его поддерживать.

Например, покрытие TiN значительно увеличивает долговечность прочного титанового сплава, но оно принесет мало функциональной пользы, если будет нанесено на мягкий алюминий.

Подготовка поверхности не подлежит обсуждению

Процесс PVD основан на молекулярном связывании. Любое масло, остатки или окисление на поверхности будут препятствовать правильному прилипанию покрытия, что приведет к отслаиванию, плохой работе и косметическим дефектам.

Абсолютная чистота поверхности и надлежащая предварительная обработка обязательны для успешного результата.

Применение осуществляется в пределах прямой видимости

Представьте себе процесс PVD как распыление краски. Материал покрытия движется по прямой линии от источника к детали. Это означает, что глубокие углубления, внутренние каналы и глухие отверстия не будут покрыты равномерно, если вообще будут покрыты.

Конструкции должны учитывать эту природу прямой видимости. Плотно загерметизированные резьбовые отверстия, например, могут задерживать воздух и портить покрытие в этой области.

Правильный выбор для вашей цели

Чтобы выбрать правильный вариант PVD, начните с определения вашего самого критического требования.

- Если ваша основная цель — максимальная износостойкость инструментов: Выберите твердый материал, такой как AlTiN или TiCN, и укажите толщину, соответствующую предполагаемому использованию инструмента.

- Если ваша основная цель — коррозионная стойкость и эстетика: Покрытие CrN или TiN на хорошо отполированной детали из нержавеющей стали — отличный выбор.

- Если ваша основная цель — высокоточные компоненты с жесткими допусками: Выберите более тонкое покрытие (например, 1-2 микрона), чтобы минимизировать изменения размеров и гарантировать, что все критические характеристики остаются в пределах спецификации.

- Если ваша основная цель — уникальная декоративная отделка: Сосредоточьтесь на подготовке подложки (полировка или дробеструйная обработка) для достижения желаемого блеска, затем выберите материал в соответствии с вашими цветовыми предпочтениями.

Согласовывая свою основную цель с правильной комбинацией материала, процесса и отделки, вы можете использовать PVD-покрытие как точный и мощный инженерный инструмент.

Сводная таблица:

| Столп | Ключевые варианты | Основное преимущество |

|---|---|---|

| Материал | TiN, TiCN, AlTiN, CrN | Определяет твердость, износостойкость и коррозионную стойкость |

| Процесс | Толщина (0,5-5 мкм), Температура, Вакуум | Контролирует адгезию, долговечность и соответствие размеров |

| Отделка | Матовая (дробеструйная обработка) до глянцевой (полировка) | Определяет окончательный эстетический вид и тактильные ощущения |

Готовы выбрать идеальное PVD-покрытие для вашего применения?

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для поверхностного инжиниринга. Независимо от того, разрабатываете ли вы режущие инструменты, медицинские устройства или высококачественные потребительские товары, наш опыт гарантирует, что вы выберете оптимальное сочетание материала, процесса и отделки для достижения превосходной производительности и эстетики.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования вашего проекта и узнать, как KINTEK может улучшить долговечность, коррозионную стойкость и внешний вид вашего продукта.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок