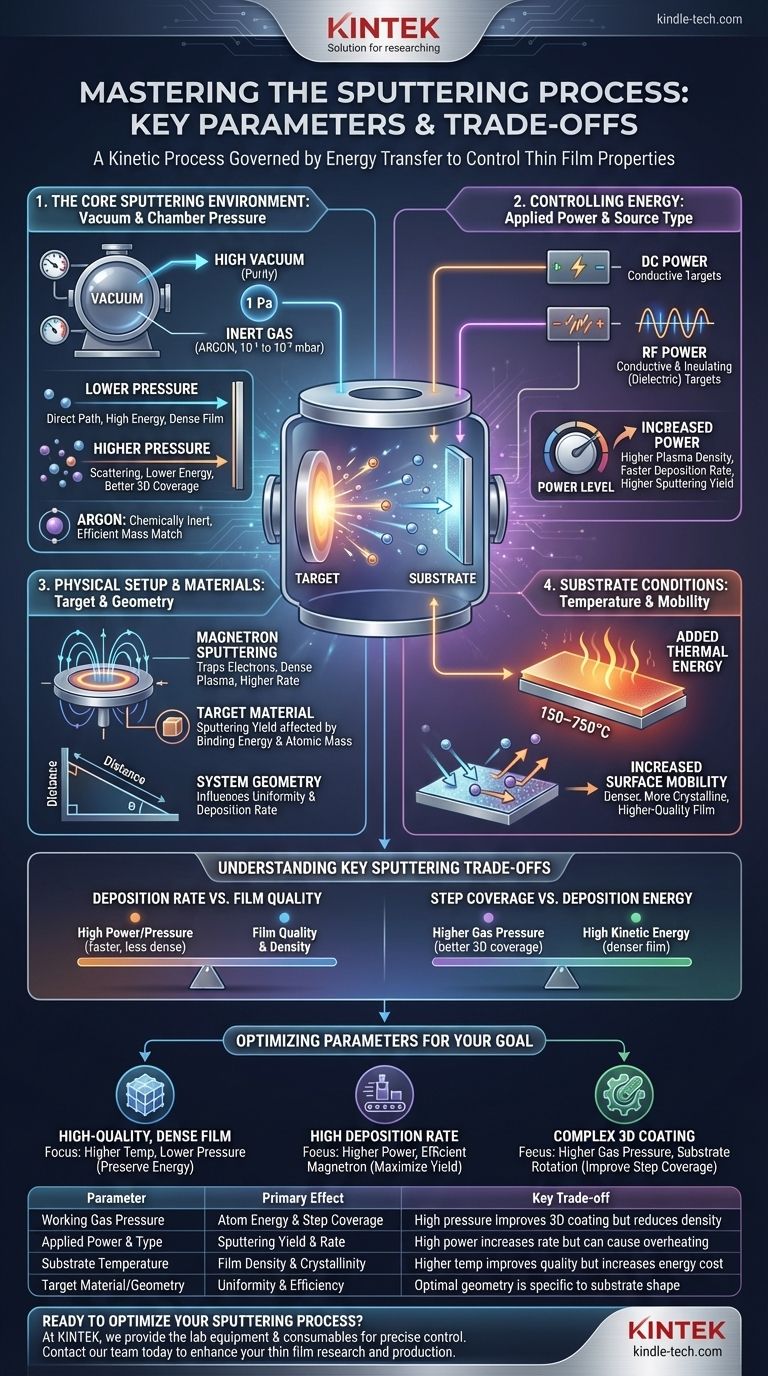

Для управления процессом распыления необходимо контролировать четыре основных параметра: давление рабочего газа в вакуумной камере, тип и величину мощности, подаваемой на мишень, температуру подложки и физические характеристики системы, такие как материал мишени и ее геометрия относительно подложки. Эти факторы не являются независимыми; они работают вместе, определяя энергию распыляемых ионов и путь распыленных атомов, что в конечном итоге определяет конечные свойства осажденной тонкой пленки.

Распыление — это кинетический процесс, управляемый передачей энергии. Основная задача состоит не только в выборе правильных параметров, но и в понимании того, как они взаимодействуют для контроля энергии частиц на двух ключевых этапах: энергии, используемой для выброса атомов из мишени, и энергии, которой обладают эти атомы при попадании на подложку.

Основная среда распыления

Качество любой распыленной пленки начинается со среды, в которой она создается. Вакуумная камера и газ внутри нее являются основными элементами, которые необходимо контролировать.

Роль вакуума и давления в камере

Процесс начинается с откачки камеры до высокого вакуума (например, около 1 Па или ниже) для удаления загрязняющих веществ, таких как пары воды и остаточный воздух. Это обеспечивает чистоту конечной пленки.

Затем вводится инертный рабочий газ, обычно аргон, при контролируемом низком давлении (например, 10⁻¹ до 10⁻³ мбар). Это давление является критическим рычагом.

- Более низкое давление приводит к меньшему количеству столкновений между распыленными атомами и атомами газа. Это создает более прямой, прямолинейный путь к подложке, сохраняя высокую кинетическую энергию распыленных атомов, что может привести к более плотной пленке.

- Более высокое давление увеличивает количество столкновений. Этот эффект рассеяния может улучшить покрытие пленки на сложных, неровных топографиях подложки, но снижает энергию атомов, попадающих на подложку.

Выбор рабочего газа

Аргон является наиболее распространенным выбором, потому что он химически инертен и имеет подходящую атомную массу для эффективного распыления большинства материалов.

Масса иона газа относительно атома мишени влияет на выход распыления — количество атомов мишени, выброшенных на один падающий ион. Лучшее соответствие масс может повысить эффективность этой передачи энергии.

Контроль энергии системы

Энергия, подаваемая в систему, определяет как скорость процесса, так и качество получаемой пленки.

Приложенная мощность и тип источника

Мощность подается для ионизации рабочего газа и создания плазмы. Существует два основных типа: постоянный ток (DC) и радиочастота (RF).

- Распыление постоянным током (DC) очень эффективно для проводящих материалов мишени.

- Радиочастотное распыление (RF) более универсально, так как его можно использовать как для проводящих, так и для электрически изолирующих (диэлектрических) материалов. Оно работает путем чередования электрического поля, предотвращая накопление заряда на поверхности изолятора, что в противном случае остановило бы процесс.

Увеличение мощности, как правило, увеличивает плотность плазмы и энергию ионов, что приводит к более высокому выходу распыления и более высокой скорости осаждения.

Влияние температуры подложки

Нагрев подложки, часто до температур от 150 до 750°C, является еще одним способом ввода энергии в процесс.

Эта дополнительная тепловая энергия придает вновь осажденным атомам большую поверхностную подвижность. Это позволяет им перемещаться по поверхности подложки, чтобы найти более стабильные, низкоэнергетические положения в кристаллической решетке пленки, что приводит к получению более плотной, более кристаллической и высококачественной структуры пленки.

Физическая установка и материалы

Фиксированные компоненты вашей системы распыления также выступают в качестве критических параметров процесса.

Материал мишени и геометрия системы

Выход распыления напрямую зависит от энергии связи и атомной массы материала мишени. Более тяжелые атомы со слабыми связями, как правило, легче распыляются.

Расстояние и угол между мишенью и подложкой также играют важную роль. Эта геометрия определяет однородность пленки по всей подложке и влияет на скорость осаждения в любой заданной точке.

Функция магнитных полей

Современные системы почти всегда используют магнетронное распыление. Магнитное поле прикладывается вблизи мишени для улавливания свободных электронов в ее окрестностях.

Это ограничение значительно увеличивает вероятность того, что электроны будут сталкиваться и ионизировать атомы аргона. Результатом является гораздо более плотная плазма, сконцентрированная вблизи мишени, что приводит к значительно более высокой скорости распыления при более низком давлении газа.

Понимание ключевых компромиссов при распылении

Оптимизация процесса распыления — это балансирование. Улучшение одной характеристики часто происходит за счет другой.

Скорость осаждения против качества пленки

Стремление к высокой скорости осаждения за счет увеличения мощности или давления может быть контрпродуктивным. Высокая мощность может генерировать избыточное тепло, в то время как высокое давление может привести к большему включению газа и более пористой структуре пленки, снижая общее качество и плотность.

Покрытие ступеней против энергии осаждения

Если вам необходимо покрыть сложную 3D-поверхность, более высокое давление рабочего газа полезно, потому что оно рассеивает распыленные атомы, позволяя им покрывать боковые стенки. Однако этот же эффект рассеяния снижает кинетическую энергию атомов при их осаждении, что может привести к менее плотной пленке.

Время процесса против стоимости системы

Общее время цикла сильно зависит от размера камеры и возможностей ее вакуумной насосной системы. Большая камера может обрабатывать больше подложек одновременно, но для откачки до требуемого вакуума требуется больше времени, что создает компромисс между пропускной способностью и временем первоначальной настройки.

Оптимизация параметров для вашей цели

Ваш выбор параметров должен определяться желаемым результатом для вашей тонкой пленки.

- Если ваша основная цель — высококачественная, плотная пленка: Приоритизируйте параметры, которые увеличивают подвижность атомов на подложке, такие как более высокая температура подложки и более низкое давление рабочего газа для сохранения кинетической энергии.

- Если ваша основная цель — высокая скорость осаждения: Используйте более высокие настройки мощности и убедитесь, что конструкция вашего магнетрона эффективно ограничивает плазму, чтобы максимизировать выход распыления.

- Если ваша основная цель — покрытие сложной 3D-формы: Используйте более высокое давление рабочего газа для стимулирования атомного рассеяния и улучшения покрытия ступеней, возможно, в сочетании с вращением подложки.

Освоение процесса распыления заключается в понимании того, как эти взаимосвязанные переменные контролируют поток энергии и вещества от мишени к подложке.

Сводная таблица:

| Параметр | Основное влияние на процесс | Ключевой компромисс |

|---|---|---|

| Давление рабочего газа | Контролирует энергию атомов и покрытие ступеней | Высокое давление улучшает 3D-покрытие, но снижает плотность пленки |

| Приложенная мощность и тип | Определяет выход и скорость распыления | Высокая мощность увеличивает скорость, но может вызвать перегрев |

| Температура подложки | Влияет на плотность и кристалличность пленки | Более высокая температура улучшает качество, но увеличивает затраты энергии |

| Материал/геометрия мишени | Влияет на однородность и эффективность осаждения | Оптимальная геометрия специфична для формы подложки |

Готовы оптимизировать процесс распыления для получения превосходных тонких пленок?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для точного контроля этих критических параметров. Независимо от того, является ли вашей целью максимальная плотность пленки, высокие скорости осаждения или идеальное покрытие на сложных 3D-структурах, наши эксперты помогут вам выбрать правильные решения для распыления для уникальных задач вашей лаборатории.

Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем улучшить ваши исследования и производство тонких пленок.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как работает реактор горячей нити химического осаждения из паровой фазы (HFCVD)? Руководство эксперта по изготовлению алмазных пленок

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия