По своей сути, искровое плазменное спекание (ИПС) — это передовая технология уплотнения, которая использует импульсный постоянный электрический ток и одноосное давление для превращения порошков в плотное твердое тело. В отличие от традиционных методов, которые нагревают материалы снаружи внутрь, ИПС пропускает ток непосредственно через порошок и его оснастку, генерируя быстрый, равномерный нагрев внутри за счет комбинации эффектов плазмы и джоулева нагрева.

Основное преимущество ИПС заключается не просто в скорости, а в контроле. Быстро нагревая материалы при более низких общих температурах, этот метод сохраняет мелкозернистую микроструктуру, необходимую для создания высокоэффективных материалов нового поколения, которые невозможно получить с помощью более медленных традиционных методов.

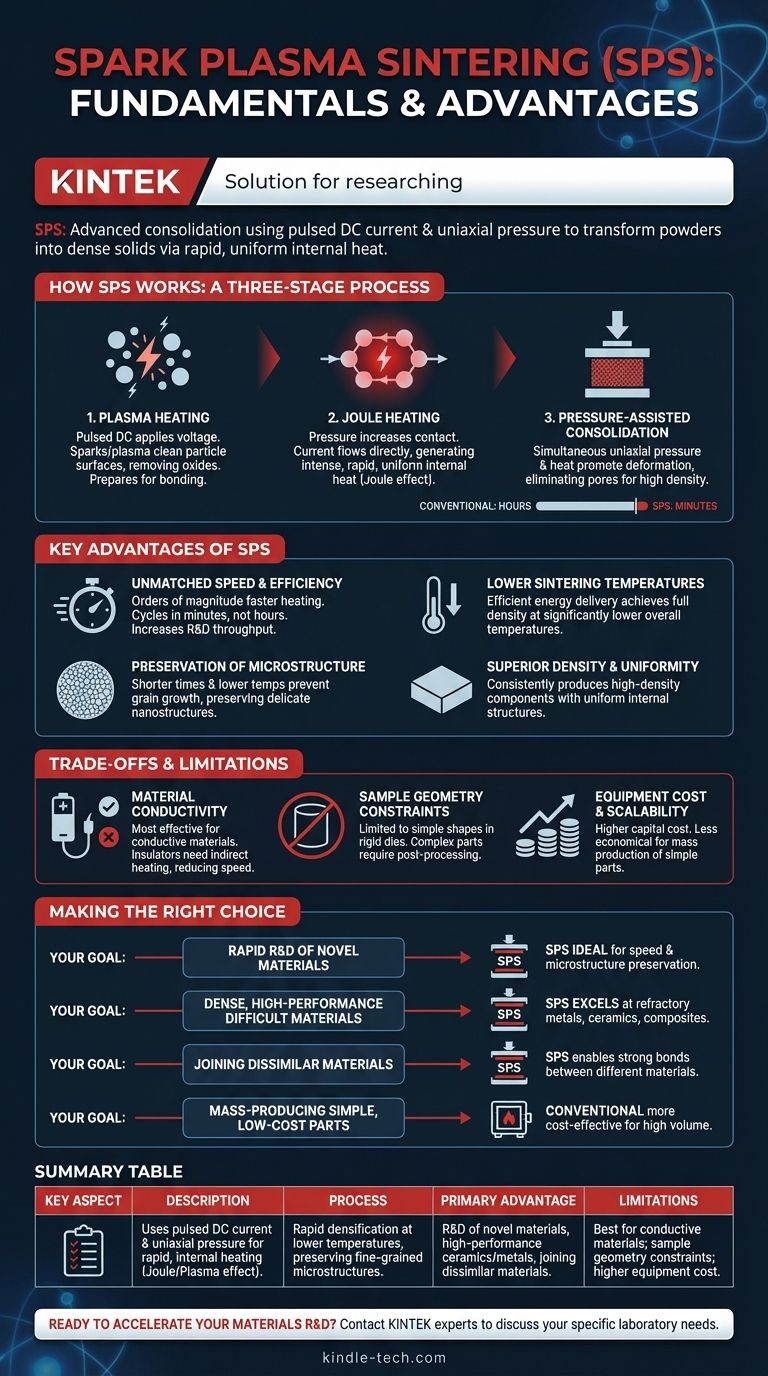

Как работает искровое плазменное спекание: трехстадийный процесс

Процесс ИПС на удивление быстр, часто занимая минуты то, что традиционной печи потребовались бы часы. Эта эффективность достигается за счет уникальной последовательности физических явлений.

Стадия 1: Плазменный нагрев

Изначально частицы порошка соприкасаются лишь неплотно. При подаче импульсного напряжения постоянного тока в микроскопических зазорах между частицами могут возникать искры или плазменный разряд.

Это начальное плазменное состояние имеет решающее значение для очистки поверхностей частиц порошка путем удаления адсорбированных газов и оксидных слоев, что подготавливает их к превосходному спеканию.

Стадия 2: Джоулев нагрев

По мере приложения давления и улучшения контакта между частицами электрический ток начинает течь непосредственно по созданному ими проводящему пути.

Это генерирует интенсивный, быстрый и равномерный нагрев по всему материалу за счет эффекта Джоуля — того же принципа, который нагревает спираль в электрической плите. Этот внутренний нагрев является доминирующим механизмом, ответственным за невероятную скорость процесса.

Стадия 3: Консолидация с помощью давления

Одновременно с нагревом прикладывается сильное одноосное давление. Эта сила дополняет высокую температуру, способствуя пластической деформации частиц порошка.

Сочетание тепла и давления быстро устраняет поры между частицами, заставляя их сливаться и образовывать конечный компонент с низкой пористостью и высокой плотностью.

Ключевые преимущества метода ИПС

Уникальный механизм ИПС предоставляет ряд явных преимуществ по сравнению с традиционным печным спеканием, что делает его критически важным инструментом для науки о передовых материалах.

Непревзойденная скорость и эффективность

Прямой внутренний нагрев позволяет достигать скоростей нагрева на порядки выше, чем в традиционных печах. Циклы спекания сокращаются с многих часов до всего нескольких минут, что резко увеличивает пропускную способность исследований и разработок.

Более низкие температуры спекания

Поскольку энергия доставляется настолько эффективно, общая температура, необходимая для достижения полной плотности, часто на несколько сотен градусов ниже, чем в традиционных процессах.

Сохранение микроструктуры

Сочетание более низких температур и меньшего времени является наиболее значительным преимуществом ИПС. Оно предотвращает нежелательный рост микроскопических зерен внутри материала, позволяя ученым сохранять деликатные или наноразмерные структуры, которые придают материалу его уникальные свойства.

Превосходная плотность и однородность

Процесс стабильно производит компоненты с очень высокой плотностью и однородной внутренней структурой, что критически важно для достижения предсказуемых механических и физических характеристик.

Понимание компромиссов и ограничений

Несмотря на свою мощь, ИПС не является универсальным решением. Объективная оценка требует понимания его практических ограничений.

Роль проводимости материала

Основной механизм ИПС зависит от прохождения электрического тока через порошок. Процесс наиболее эффективен для проводящих или полупроводящих материалов, таких как металлы и многие керамики.

Хотя изоляционные порошки также можно спекать, они требуют проводящей матрицы (обычно графитовой) для непрямого нагрева, что может снизить некоторые преимущества скорости и однородности.

Ограничения геометрии образца

ИПС обычно проводится в простых жестких матрицах, чаще всего цилиндрических. Это ограничивает форму конечной детали «как спеченной». Сложные геометрии требуют значительной постобработки и механической обработки.

Стоимость оборудования и масштабируемость

Системы ИПС являются узкоспециализированными и имеют более высокую капитальную стоимость, чем большинство традиционных печей. Это может сделать их менее экономичными для массового производства простых, недорогих компонентов, где достаточно традиционных методов.

Выбор правильного решения для вашей цели

Выбор правильного метода спекания полностью зависит от вашего материала, требований к производительности и производственных целей.

- Если ваш основной фокус — быстрое исследование новых материалов: ИПС является идеальным выбором благодаря своей скорости и непревзойденной способности сохранять наноструктуры и уникальные фазы, которые вы разрабатываете.

- Если ваш основной фокус — создание плотных высокоэффективных компонентов из трудноспекаемых материалов: ИПС превосходно справляется с уплотнением тугоплавких металлов, передовой керамики и композитов, которые не уплотняются должным образом традиционными методами.

- Если ваш основной фокус — соединение разнородных материалов (например, металл-керамика): ИПС предлагает уникальные возможности для создания прочных, надежных связей между материалами, которые иначе трудно или невозможно сварить вместе.

- Если ваш основной фокус — массовое производство простых недорогих деталей: Традиционные операции прессования и спекания в печах, вероятно, являются более экономичным решением для крупносерийных, менее требовательных применений.

В конечном счете, искровое плазменное спекание — это преобразующий инструмент, который позволяет создавать передовые материалы, обеспечивая точный контроль над плотностью и микроструктурой со скоростью, недостижимой для традиционных методов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Использует импульсный ток постоянного тока и одноосное давление для быстрого внутреннего нагрева (эффект Джоуля/плазмы). |

| Основное преимущество | Быстрая консолидация при более низких температурах, сохранение мелкозернистой микроструктуры. |

| Идеально подходит для | НИОКР новых материалов, высокоэффективной керамики/металлов, соединения разнородных материалов. |

| Ограничения | Лучше всего подходит для проводящих материалов; ограничения по геометрии образца; более высокая стоимость оборудования. |

Готовы ускорить исследования и разработку материалов с точным контролем плотности и микроструктуры?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания и консолидации материалов. Наш опыт поможет вам использовать такие технологии, как искровое плазменное спекание, для более быстрой и эффективной разработки материалов нового поколения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности и цели вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь непрерывного графитирования в вакууме с графитом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов

- Каковы стадии спекания искровым плазменным методом? Руководство по быстрому уплотнению при низких температурах

- Почему использование печи вакуумного горячего прессования необходимо для мишеней CrFeMoNbZr? Обеспечение полной плотности и химической чистоты

- Почему для композитных заготовок на основе TiAl требуется печь для горячего прессования в вакууме? Обеспечение чистоты и плотности

- Что такое аддитивное производство с горячим изостатическим прессованием? Получите плотные, надежные металлические детали, напечатанные на 3D-принтере

- Как термопара типа K используется в процессе горячего прессования металлических композитов для точного контроля температуры?

- Почему для спекания композитов CoCr-TiO2 используется печь для вакуумного горячего прессования? Достижение максимальной плотности материала

- Что такое процесс горячего изостатического прессования? Повышение производительности материалов с помощью технологии HIP