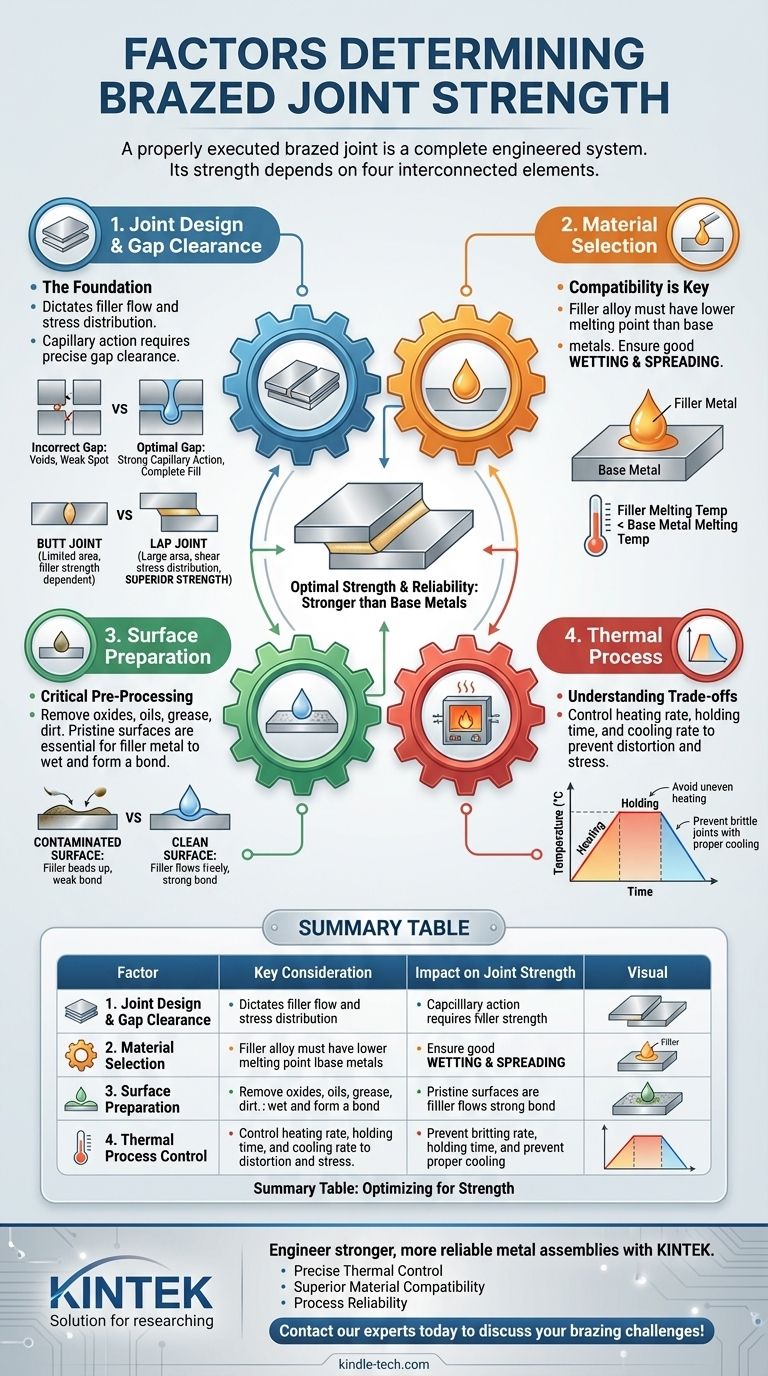

Прочность паяного соединения определяется не одним фактором, а точным выполнением всей системы. Хотя правильно выполненное паяное соединение может и должно быть прочнее соединяемых металлов, эта прочность является результатом тщательного контроля четырех взаимосвязанных элементов: физической конструкции соединения, выбора материалов, чистоты поверхностей и термического процесса, используемого для нагрева и охлаждения.

Правильно выполненное паяное соединение — это полностью спроектированная система. Его прочность часто превосходит прочность основных материалов, но такой результат возможен только тогда, когда конструкция соединения, совместимость материалов, подготовка поверхности и термическая обработка управляются как взаимосвязанное целое.

Основа: Конструкция Соединения и Зазор

Физическая геометрия соединения является первым и наиболее важным фактором. Она определяет, как будет течь припой и как будет распределяться напряжение по всему соединению.

Принцип Капиллярного Действия

Пайка основана на капиллярном действии, которое втягивает расплавленный припой в узкое пространство между двумя основными материалами. Сила этого действия напрямую контролируется расстоянием между поверхностями, известным как зазор.

Неправильный зазор предотвратит полное заполнение соединения припоем, создавая пустоты и слабые места, которые неизбежно выйдут из строя под нагрузкой.

Определение Оптимального Зазора

Достижение правильного зазора требует точной механической обработки. Идеальный размер не является одним числом, а зависит от припоя, основных материалов и длины нахлеста.

Этот зазор должен быть достаточно малым, чтобы способствовать сильному капиллярному действию, но достаточно большим, чтобы припой и флюс (если используются) могли свободно течь по всей площади соединения.

Нахлесточные Соединения против Стыковых Соединений

Для максимальной прочности нахлесточное соединение значительно превосходит стыковое. Прочность стыкового соединения ограничена прочностью самого припоя и небольшой площадью соединения.

Нахлесточное соединение, однако, создает гораздо большую площадь поверхности для соединения. За счет перекрытия деталей нагрузка передается как сдвиговое напряжение по этой большей площади, что приводит к значительно более прочному и долговечному соединению.

Выбор Материала: Основные Металлы и Припой

Химическая и металлургическая совместимость между основными металлами и припоем является фундаментальной для образования прочного соединения.

Совместимость — Ключ

Припой должен иметь температуру плавления значительно ниже, чем у соединяемых основных металлов. Это гарантирует, что основные материалы сохранят свою структурную целостность и не будут расплавлены или деформированы в процессе нагрева.

Роль Припоя

Основная задача припоя — расплавиться при заданной температуре, а затем смачивать и равномерно распределяться по поверхностям соединения. Хорошее «смачивание» указывает на сильное молекулярное притяжение между расплавленным припоем и твердым основным металлом, что крайне важно для непрерывного, бездефектного соединения.

Критическая Предварительная Обработка: Подготовка Поверхности

Никакой контроль процесса не может компенсировать загрязненную поверхность. Чистота поверхностей соединения напрямую влияет на способность припоя смачивать материал и образовывать прочное металлургическое соединение.

Удаление Оксидов и Загрязнений

Все поверхности должны быть полностью чистыми и свободными от масел, смазок, грязи и оксидных пленок. Оксиды металлов, которые естественным образом образуются на таких поверхностях, как алюминий, являются основным препятствием для смачивания и должны быть удалены химически (например, щелочным раствором) или механически.

Цель: Идеально Чистая Поверхность

Цель состоит в том, чтобы создать поверхность, химически восприимчивую к расплавленному припою. Без этого идеального состояния припой будет собираться в капли, а не растекаться, что приведет к неполному и катастрофически слабому соединению.

Понимание Компромиссов и Контроль Процесса

Даже при идеальном проектировании и подготовке окончательная прочность определяется контролем термического цикла.

Дилемма Зазора: Слишком Широкий или Слишком Узкий

Зазор, который слишком широк, нарушит капиллярное действие, что приведет к большим пустотам и недостаточному распределению припоя. Зазор, который слишком узок, может полностью препятствовать проникновению припоя в соединение, истощая связь. Это критический параметр, который необходимо оптимизировать.

Проблемы Термического Контроля: Нагрев и Охлаждение

Скорость нагрева, время выдержки и скорость охлаждения являются важнейшими переменными. Слишком быстрый или неравномерный нагрев может вызвать термические напряжения и деформацию детали. Слишком длительная выдержка при температуре может повредить основные металлы. Слишком быстрое охлаждение может вызвать остаточные напряжения, делая соединение хрупким.

Оптимизация Процесса

Такие факторы, как конкретный алюминиевый сплав, уровень вакуума (при вакуумной пайке) и марка припоя, влияют на идеальный термический профиль. Универсальных настроек не существует; эти параметры должны быть оптимизированы путем экспериментов, чтобы найти наилучшую комбинацию для вашего конкретного применения.

Правильный Выбор для Вашего Применения

Ваш окончательный подход должен определяться вашей основной целью. Принципы пайки постоянны, но ваше внимание может смещаться в зависимости от желаемого результата.

- Если ваша основная цель — максимальная прочность и надежность: Отдавайте приоритет нахлесточной конструкции с большим перекрытием и вкладывайте значительные средства в процессы, гарантирующие идеально чистую поверхность и точно контролируемый зазор.

- Если ваша основная цель — крупносерийное производство: Сосредоточьтесь на создании высокоповторяемого процесса подготовки поверхности и автоматизируйте термический цикл для обеспечения единообразия от детали к детали.

- Если вы устраняете неисправности соединений: Начните расследование с двух наиболее распространенных причин — неправильного зазора в соединении и недостаточной чистоты поверхности — прежде чем переходить к параметрам термического процесса.

Систематически контролируя эти факторы, вы переходите от простого соединения металлов к проектированию соединения, которое прочнее самих деталей.

Сводная Таблица:

| Фактор | Ключевое Соображение | Влияние на Прочность Соединения |

|---|---|---|

| Конструкция Соединения и Зазор | Оптимальный зазор для капиллярного действия; использование нахлесточных соединений вместо стыковых. | Определяет поток припоя и распределение напряжений. Неправильный зазор создает слабые места. |

| Выбор Материала | Припой должен иметь более низкую температуру плавления и быть совместимым с основными металлами. | Обеспечивает правильное смачивание и непрерывное, бездефектное металлургическое соединение. |

| Подготовка Поверхности | Полное удаление масел, смазок, грязи и оксидных пленок. | Критически важно для равномерного смачивания и растекания припоя. Загрязнение вызывает образование капель и разрушение. |

| Контроль Термического Процесса | Точный контроль скорости нагрева, времени выдержки и скорости охлаждения. | Предотвращает деформацию деталей, повреждение основного металла и хрупкость соединений из-за остаточных напряжений. |

Создавайте более прочные и надежные металлические узлы с KINTEK.

Независимо от того, является ли вашим приоритетом максимальная прочность соединения, стабильность крупносерийного производства или устранение существующих неисправностей, правильное оборудование и расходные материалы имеют решающее значение. KINTEK специализируется на лабораторном оборудовании и расходных материалах для точной термической обработки и применений по соединению материалов.

Наш опыт поможет вам оптимизировать четыре ключевых фактора для идеальной пайки:

- Точный Термический Контроль: Достигайте точных профилей нагрева и охлаждения, требуемых вашими конкретными материалами.

- Превосходная Совместимость Материалов: Получите доступ к правильным припоям и флюсам для ваших основных материалов.

- Надежность Процесса: Обеспечьте повторяемые результаты от партии к партии.

Давайте укрепим ваш процесс. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши задачи и цели в области пайки!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Какой элемент затрудняет пайку нержавеющей стали? Оксидный слой хрома

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями

- Каковы преимущества пайки твердым припоем перед газовой сваркой твердым припоем? Достижение более прочных, чистых и повторяемых соединений

- В чем разница между сваркой и вакуумной пайкой? Выберите правильный метод соединения для вашего проекта