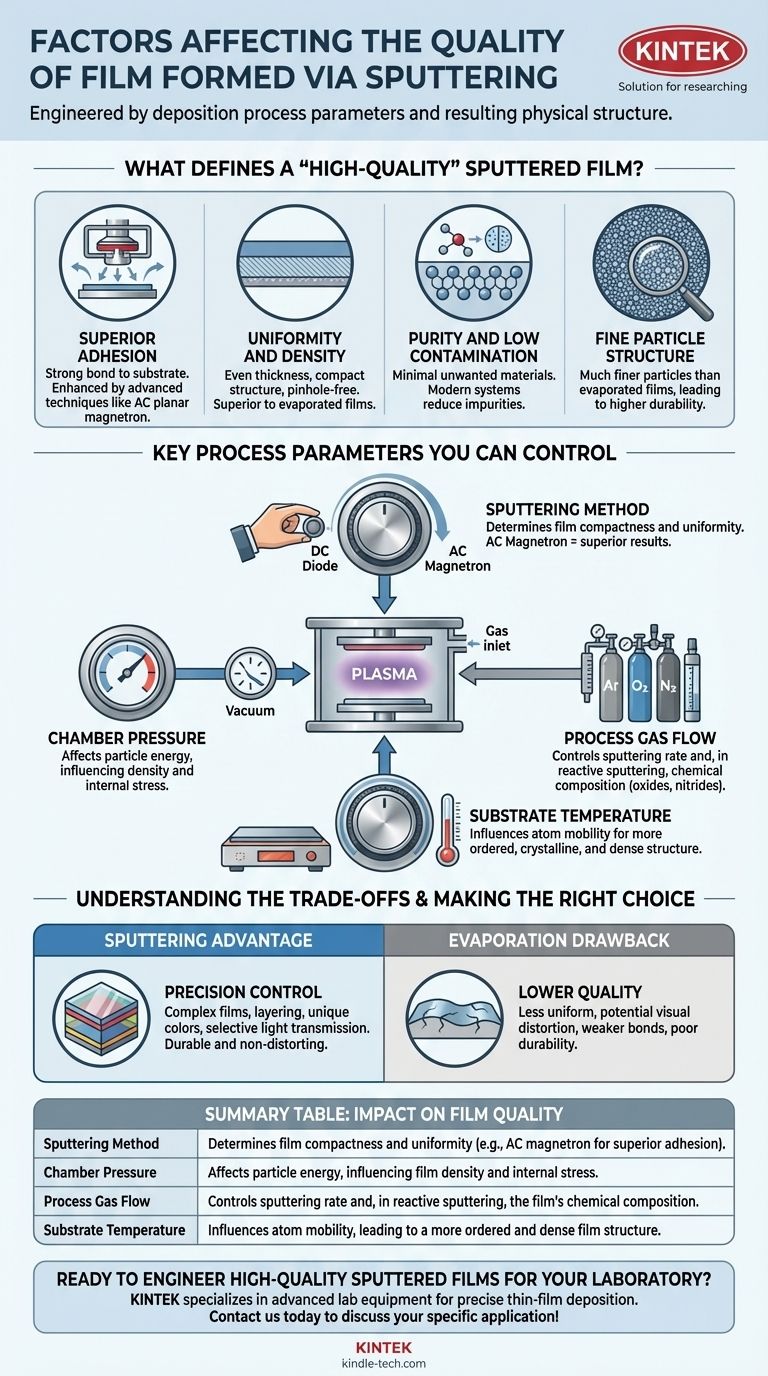

Качество пленки, полученной методом напыления, определяется параметрами процесса осаждения и результирующей физической структурой пленки. Ключевые факторы включают сам метод напыления, давление в камере, расход технологического газа и температуру подложки, которые в совокупности влияют на плотность, однородность, чистоту пленки и ее адгезию к подложке.

Основной принцип заключается в том, что напыление обеспечивает высокую степень контроля над атомной сборкой пленки. В отличие от более простых методов, оно позволяет создавать плотные, однородные и высокоадгезионные слои путем управления энергией и средой, в которой частицы осаждаются на поверхность.

Что определяет «высококачественную» напыленную пленку?

Прежде чем настраивать параметры процесса, важно понять целевые характеристики. Высококачественные напыленные пленки определяются несколькими ключевыми атрибутами, которые отличают их от пленок, полученных другими методами, такими как вакуумное термическое испарение.

Превосходная адгезия

Критическим показателем качества является то, насколько хорошо пленка сцепляется с нижележащим материалом, или подложкой.

Современные методы, такие как планарное магнетронное напыление переменным током, специально разработаны для усиления этой связи, создавая более прочное и надежное покрытие.

Однородность и плотность

Качественные пленки имеют равномерную толщину и компактную структуру по всей поверхности.

Напыление позволяет получать пленки, свободные от сквозных пор и других структурных дефектов, что обеспечивает стабильную работу. Это значительное преимущество перед пленками, полученными вакуумным испарением, которые, как правило, менее равномерны.

Чистота и низкое загрязнение

Конечная пленка должна состоять только из предполагаемого материала.

Современные системы напыления превосходно справляются с уменьшением нежелательного загрязнения в процессе осаждения, что приводит к получению более чистых пленок по сравнению со старыми или более простыми методами.

Мелкозернистая структура

Микроскопическая структура пленки имеет фундаментальное значение для ее качества.

Напыленные пленки состоят из гораздо более мелких металлических частиц, чем испаренные пленки. Эта мелкозернистая структура напрямую отвечает за их более высокую долговечность и превосходные эксплуатационные характеристики.

Ключевые параметры процесса, которые вы можете контролировать

Конечное качество пленки не случайно; оно достигается путем тщательного контроля переменных процесса напыления.

Метод напыления

Используемая технология является основным фактором. Например, использование системы планарного магнетронного напыления переменным током по своей сути дает более компактные и однородные пленки, чем базовая система диодного напыления постоянным током.

Давление в камере

Давление внутри камеры осаждения влияет на то, как напыленные атомы перемещаются от мишени к подложке.

Регулировка этого параметра может изменить энергию осаждающихся частиц, что, в свою очередь, влияет на плотность пленки и внутренние напряжения.

Расход технологического газа

Скорость потока инертного газа (обычно аргона), используемого для создания плазмы, напрямую влияет на скорость напыления.

В реактивном напылении контролируемое введение газов, таких как кислород или азот, используется для преднамеренного формирования оксидных или нитридных пленок, что коренным образом меняет химические и оптические свойства пленки.

Температура подложки

Температура подложки во время осаждения влияет на то, как атомы располагаются после попадания на поверхность.

Более высокие температуры могут увеличить подвижность атомов, что может способствовать формированию более упорядоченной, кристаллической и плотной структуры пленки.

Понимание компромиссов: напыление против испарения

Чтобы полностью оценить факторы, влияющие на качество напыленных пленок, полезно сравнить их с распространенной альтернативой — термическим вакуумным испарением.

Преимущество напыления

Основное преимущество напыления — это контроль. Процесс позволяет создавать сложные пленки путем точного послойного нанесения различных металлов и оксидов металлов.

Этот контроль позволяет создавать пленки с уникальными цветами и селективной светопропусканием, что невозможно при использовании менее совершенных методов. Полученные пленки долговечны и не искажают зрение.

Недостаток испарения

Пленки, полученные вакуумным испарением, как правило, считаются более низкого качества.

Они имеют менее однородную структуру, что может вызывать визуальные искажения, а их более слабые молекулярные связи приводят к плохой долговечности.

Принятие правильного решения для вашей цели

Контроль качества пленки заключается в согласовании параметров процесса с желаемым результатом. Используйте эти рекомендации для определения приоритетов ваших усилий.

- Если ваш основной фокус — долговечность и адгезия: Сосредоточьтесь на создании плотной структуры без сквозных пор путем оптимизации давления в камере и использования передового метода, такого как магнетронное напыление переменным током.

- Если ваш основной фокус — специфические оптические свойства: Тщательно управляйте расходом реактивного газа и послойным нанесением различных материалов для достижения требуемого показателя преломления и селективного пропускания.

- Если ваш основной фокус — чистота и однородность: Убедитесь, что вы используете целевой материал высокой чистоты и метод напыления, известный своей равномерностью осаждения на больших площадях.

В конечном счете, контроль этих факторов позволяет вам создавать напыленные пленки с точно такими характеристиками, которые требуются для вашего применения.

Сводная таблица:

| Фактор | Влияние на качество пленки |

|---|---|

| Метод напыления | Определяет компактность и однородность пленки (например, магнетронное напыление переменным током для превосходной адгезии). |

| Давление в камере | Влияет на энергию частиц, что сказывается на плотности пленки и внутренних напряжениях. |

| Расход технологического газа | Контролирует скорость напыления и, при реактивном напылении, химический состав пленки. |

| Температура подложки | Влияет на подвижность атомов, что приводит к более упорядоченной и плотной структуре пленки. |

Готовы создавать высококачественные напыленные пленки для вашей лаборатории?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точного нанесения тонких пленок. Наш опыт в технологии напыления может помочь вам достичь долговечных, однородных и чистых покрытий, которые требуются для ваших исследований или производства.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и узнать, как наши решения могут улучшить ваши результаты!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Какова роль реактора с контролируемой атмосферой в синтезе нано-углерод-цемента? Master CVD Nanotech

- Что такое процессы осаждения из паровой фазы? Понимание CVD против PVD для получения превосходных тонких пленок

- Что такое термически активированное химическое осаждение из газовой фазы (CVD)? Основное руководство по высокотемпературному осаждению тонких пленок

- Каковы недостатки CVD-графена? Ключевые проблемы промышленного производства

- В каких единицах измеряется скорость осаждения? Освоение метрик толщины и массы для вашего процесса

- В чем недостаток CVD? Высокая температура, опасные материалы и логистические препятствия

- Каковы преимущества метода химического осаждения из газовой фазы (CVD) для УНТ? Добейтесь беспрецедентного контроля для синтеза ваших нанотрубок

- Дорого ли покрытие CVD? Раскрываем истинные инвестиции в превосходные характеристики покрытий