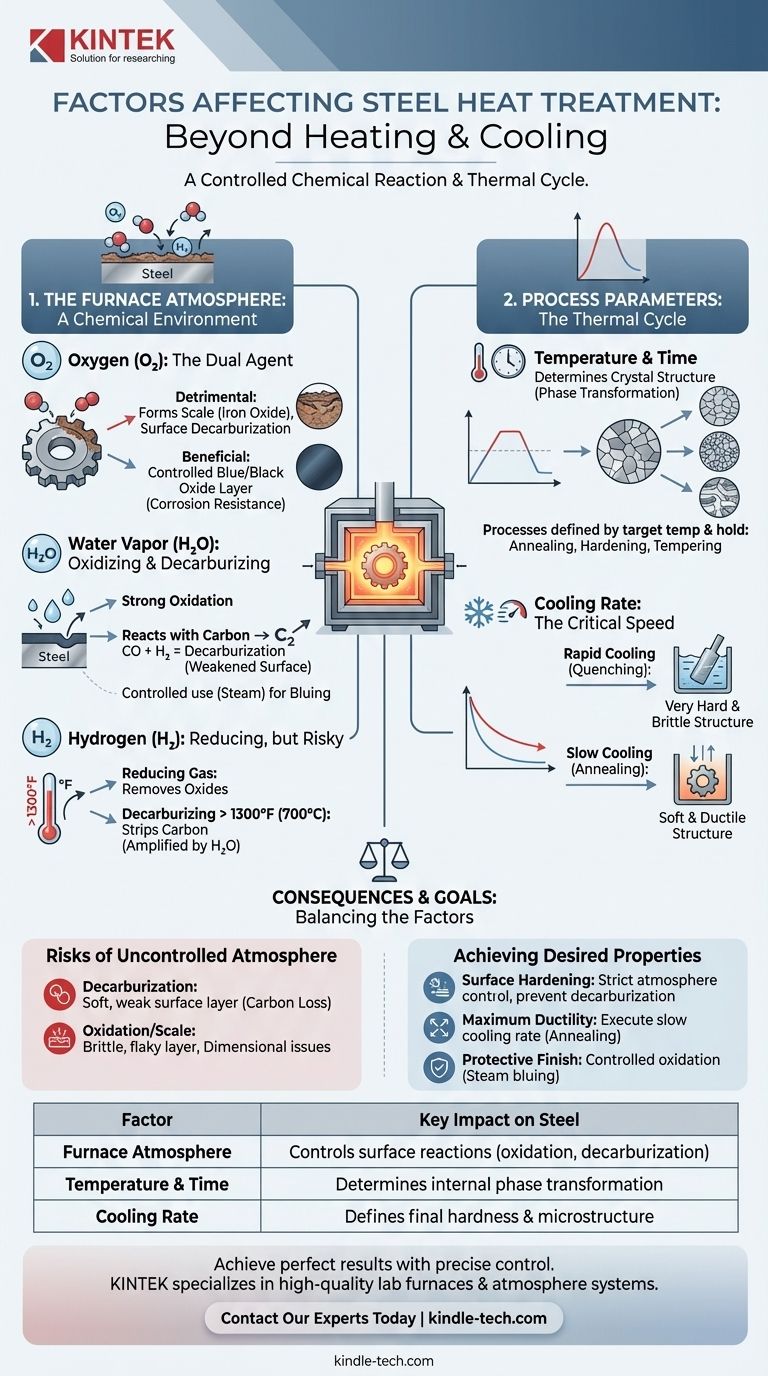

По сути, успех любой термообработки стали определяется двумя основными категориями факторов: конкретным термическим циклом (температура нагрева, время и скорость охлаждения) и химическим составом атмосферы печи. Атмосфера, состоящая из таких газов, как кислород, водород и водяной пар, активно реагирует с поверхностью стали, фундаментально изменяя ее свойства.

Термообработка — это не просто процесс нагрева и охлаждения; это контролируемая химическая реакция. Газы внутри печи являются активными ингредиентами, а не просто инертной средой, и управление их воздействием является ключом к достижению желаемых свойств материала при предотвращении дефектов.

Критическая роль атмосферы печи

Среда, окружающая сталь во время нагрева, химически активна и оказывает прямое, значительное влияние на конечный продукт. Понимание роли каждого газа имеет важное значение для контроля процесса.

Двойственность кислорода

Кислород — это высокореактивный газ, который может быть как полезным, так и вредным. Его основное действие заключается в реакции с железом в стали с образованием оксида железа, широко известного как окалина.

Это образование окалины может быть нежелательным, изменяя размеры детали и качество поверхности. Кроме того, кислород может вызывать поверхностное обезуглероживание, реагируя с углеродом и удаляя его из стали, что приводит к образованию более мягкого поверхностного слоя.

Однако в некоторых процессах кислород используется намеренно. Контролируемое поверхностное окисление, часто достигаемое с помощью пара, может создать защитный и эстетически привлекательный синий или черный оксидный слой, который улучшает коррозионную стойкость.

Влияние водяного пара

Водяной пар (H₂O) является мощным окислителем при температурах термообработки. Он легко окисляет железо на поверхности стали.

Важно отметить, что он также реагирует с углеродом в стали, образуя монооксид углерода (CO) и водород (H₂). Эта реакция является значительной причиной обезуглероживания, которое ослабляет поверхность.

Как и в случае с кислородом, этот эффект можно использовать. Пар часто используется в качестве чернителя, намеренно создавая тонкий, контролируемый оксидный слой на таких компонентах, как ламели двигателей.

Восстановительные и обезуглероживающие эффекты водорода

Водород в основном является восстановительным газом, что означает, что он будет реагировать с оксидами и удалять их. Например, он может восстанавливать оксид железа обратно до железа.

Однако при температурах выше примерно 1300°F (700°C) водород оказывает сильное обезуглероживающее действие на сталь, удаляя углерод с поверхности. Этот эффект усиливается присутствием водяного пара. Ниже этой температуры его обезуглероживающий потенциал незначителен.

Понимание компромиссов и присущих рисков

Контроль атмосферы печи — это балансирование. Неспособность управлять этими химическими реакциями приводит к распространенным и дорогостоящим дефектам материала.

Повсеместный риск обезуглероживания

Обезуглероживание — это потеря содержания углерода с поверхности стали. Это создает мягкий, слабый внешний слой на компоненте, который должен был быть твердым.

Это основной вид отказа, поскольку износостойкость и усталостная прочность компонента зависят от твердой, высокоуглеродистой поверхности. В основном это вызвано реакциями с кислородом, водяным паром и высокотемпературным водородом.

Проблема окисления и окалины

Окалина (оксид железа) является наиболее заметным побочным продуктом неконтролируемой атмосферы. Этот хрупкий, чешуйчатый слой может мешать последующим этапам производства, таким как механическая обработка или нанесение покрытия.

Чрезмерное образование окалины также может привести к потере материала, в результате чего конечная деталь выйдет за пределы допусков по размерам. Предотвращение нежелательной окалины требует минимизации присутствия окисляющих газов, таких как кислород и водяной пар.

Параметры процесса: температура, время и охлаждение

Помимо атмосферы, физические параметры цикла термообработки являются наиболее фундаментальными факторами.

Температура и время выдержки при температуре

Температура, до которой нагревается сталь, определяет ее кристаллическую структуру (фазу). Выдержка стали при этой температуре в течение определенного времени позволяет этой трансформации произойти по всему материалу.

Различные процессы, такие как отжиг (смягчение), закалка и отпуск (снижение хрупкости), определяются уникальными целевыми температурами и временем выдержки.

Определяющая роль скорости охлаждения

Скорость, с которой сталь охлаждается от температуры обработки, является, пожалуй, наиболее критическим фактором в определении ее конечной твердости и микроструктуры.

Закалка, или быстрое охлаждение в такой среде, как вода или масло, фиксирует сталь в очень твердой и хрупкой структуре. Напротив, медленное охлаждение, как при отжиге, позволяет структуре превратиться в мягкую и пластичную форму.

Правильный выбор для вашей цели

Ваша конкретная цель диктует, каким факторам вы должны уделять первоочередное внимание и контролировать их наиболее тщательно.

- Если ваша основная цель — поверхностное упрочнение: Вы должны строго контролировать атмосферу печи, чтобы предотвратить обезуглероживание, и в таких процессах, как цементация, активно использовать атмосферу для добавления углерода на поверхность.

- Если ваша основная цель — достижение максимальной пластичности (смягчение): Ваше внимание должно быть сосредоточено на обеспечении правильной медленной скорости охлаждения от температуры отжига.

- Если ваша основная цель — создание защитного поверхностного покрытия: Вы должны намеренно ввести окислитель, такой как пар, при точной температуре, чтобы вырастить контролируемый оксидный слой.

Освоение термообработки означает освоение контролируемого манипулирования химическим составом и структурой стали посредством тепловой энергии и атмосферных реакций.

Сводная таблица:

| Фактор | Ключевое влияние на сталь |

|---|---|

| Атмосфера печи | Контролирует поверхностные реакции (окисление, обезуглероживание) |

| Температура и время | Определяет внутреннее фазовое превращение стали |

| Скорость охлаждения | Определяет конечную твердость и микроструктуру (например, закалка против отжига) |

Достигайте идеальных результатов термообработки каждый раз. Правильное лабораторное оборудование имеет решающее значение для точного контроля атмосферы печи и термических циклов. KINTEK специализируется на высококачественных лабораторных печах, системах контроля атмосферы и расходных материалах, разработанных для удовлетворения строгих потребностей металлургических и материаловедческих лабораторий.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как наши решения могут помочь вам предотвратить обезуглероживание, контролировать образование окалины и стабильно достигать желаемых свойств материала.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная муфельная печь с нижним подъемом

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности

- Каково назначение инертной атмосферы? Руководство по защите ваших материалов и процессов

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов

- Как создать инертную атмосферу? Освойте безопасные и чистые процессы с помощью инертизации

- Что такое инертное состояние? Руководство по предотвращению пожаров и взрывов