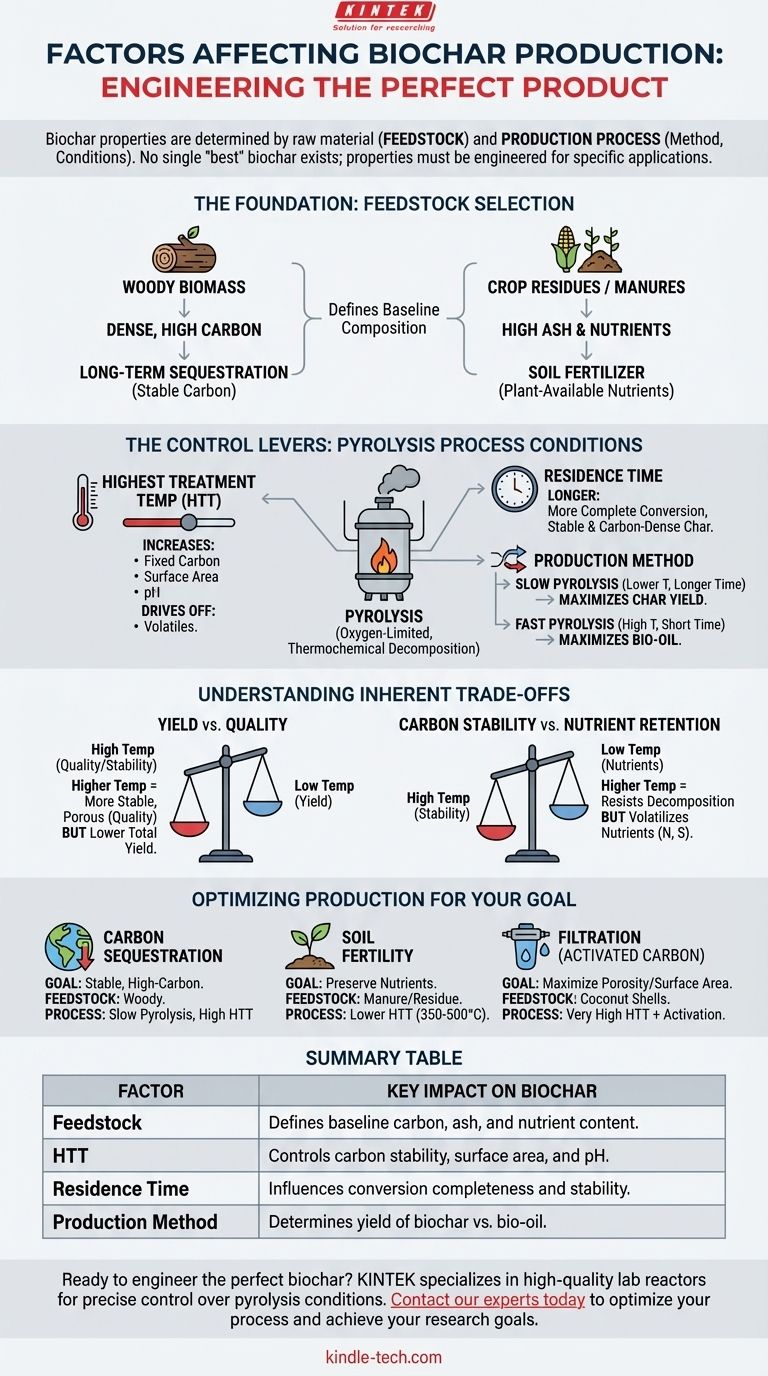

Конечные свойства биоугля определяются комбинацией используемого сырья и применяемого производственного процесса. Три основных фактора, которыми вы можете управлять, это исходная биомасса (сырье), метод производства (например, медленный или быстрый пиролиз) и точные условия процесса, в первую очередь самая высокая температура обработки и продолжительность процесса, известная как время выдержки.

Основная проблема в производстве биоугля заключается в его изменчивости. Чтобы преодолеть это, вы должны понимать, что не существует единственного «лучшего» биоугля. Вместо этого ключ заключается в намеренном манипулировании производственными факторами для создания конечного продукта с физическими и химическими свойствами, необходимыми для предполагаемого применения.

Основа: Выбор сырья

Тип используемой биомассы — это отправная точка, которая определяет потенциальные характеристики вашего биоугля. Различное сырье имеет принципиально разный химический состав, который сохраняется в конечном продукте.

Роль типа сырья

Выбор между древесной биомассой, растительными остатками или навозом приведет к получению биоугля с совершенно разными свойствами. Исходная структура сырья, содержание влаги и элементный состав (например, углерод, азот и фосфор) устанавливают базовый уровень.

Влияние на свойства биоугля

Например, плотное древесное сырье, как правило, дает более стабильный биоуголь с высоким содержанием углерода, который отлично подходит для долгосрочного улавливания углерода. Напротив, сырье, такое как навоз, даст биоуголь с более высоким содержанием золы и питательных веществ, что делает его более подходящим для использования в качестве почвенного удобрения.

Рычаги управления: Условия процесса пиролиза

Пиролиз — это термохимическое разложение биомассы в среде с ограниченным доступом кислорода. Конкретные условия, при которых вы проводите этот процесс, дают вам точный контроль над конечным результатом.

Самая высокая температура обработки (HTT)

Температура, пожалуй, является самым влиятельным параметром процесса. По мере увеличения самой высокой температуры обработки (HTT) удаляется больше летучих соединений, в результате чего биоуголь имеет более высокий процент фиксированного углерода, большую площадь поверхности и более высокий pH.

Время выдержки

Время выдержки относится к тому, как долго биомасса удерживается при самой высокой температуре обработки. Более длительное время выдержки обеспечивает более полное преобразование, что приводит к более стабильному и плотному по углероду углю. Короткое время выдержки может оставить некоторые органические соединения неразложившимися.

Метод производства

Общая техника, такая как медленный пиролиз по сравнению с быстрым пиролизом, также определяет результат. Медленный пиролиз, который включает более низкие температуры в течение более длительных периодов, обычно максимизирует выход угля. Быстрый пиролиз использует высокие температуры и очень короткое время выдержки для максимизации производства жидкого биомасла, давая меньше биоугля.

Понимание присущих компромиссов

Управление производством биоугля — это игра балансирования конкурирующих свойств. Оптимизация одной характеристики часто означает компромисс с другой.

Выход против качества

Один из самых распространенных компромиссов — между выходом и качеством. Более высокие температуры производства создают более пористый и стабильный биоуголь (высокое качество для улавливания), но они также сжигают большую часть исходной биомассы, что приводит к более низкому общему выходу.

Стабильность углерода против удержания питательных веществ

Более высокие температуры создают высокостабильные углеродные структуры, которые противостоят разложению в течение столетий. Однако те же высокие температуры могут улетучивать и выводить ценные питательные вещества, такие как азот и сера, делая биоуголь менее эффективным в качестве прямого удобрения.

Оптимизация производства для вашей цели

Чтобы производить эффективный биоуголь, вы должны сначала определить свою основную цель. Ваша цель определяет идеальное сочетание сырья и условий процесса.

- Если ваш основной фокус — долгосрочное улавливание углерода: Используйте древесное сырье и процесс медленного пиролиза с высокой температурой обработки (например, >550°C) для создания стабильного биоугля с высоким содержанием углерода.

- Если ваш основной фокус — улучшение плодородия почвы: Используйте сырье, богатое питательными веществами, такое как навоз или растительные остатки, и процесс пиролиза при более низкой температуре (например, 350–500°C) для сохранения питательных веществ, доступных для растений.

- Если ваш основной фокус — создание активированного угля для фильтрации: Используйте сырье, которое дает большую площадь поверхности (например, кокосовая скорлупа), и процесс при очень высокой температуре, часто с последующей стадией активации, для максимизации пористости.

Намеренно контролируя эти факторы, вы можете перейти от производства изменчивого побочного продукта к созданию высокоэффективного материала, адаптированного для конкретной цели.

Сводная таблица:

| Фактор | Ключевое влияние на биоуголь |

|---|---|

| Сырье | Определяет базовое содержание углерода, золы и питательных веществ. |

| Самая высокая температура обработки (HTT) | Контролирует стабильность углерода, площадь поверхности и pH. |

| Время выдержки | Влияет на полноту преобразования и стабильность. |

| Метод производства (например, медленный пиролиз) | Определяет выход биоугля по сравнению с биомаслом. |

Готовы создать идеальный биоуголь для ваших конкретных нужд? Правильное лабораторное оборудование имеет решающее значение для точного контроля температуры пиролиза, времени выдержки и условий процесса. KINTEK специализируется на высококачественных лабораторных реакторах и системах пиролиза, которые позволяют исследователям последовательно производить биоуголь, адаптированный для улавливания углерода, улучшения почвы или фильтрации. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваш процесс производства биоугля и помочь вам достичь ваших исследовательских или целей в области устойчивого развития.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Какова температура регенерации активированного угля? Основные диапазоны от 220°C до 900°C

- Какова температура печи для регенерации угля? Освоение процесса реактивации при 750-800°C

- Как регенерировать активированный уголь? Освойте 3-стадийный термический процесс для экономии средств

- Можно ли восстановить активированный уголь? Понимание промышленного процесса реактивации

- Как карбонизировать древесный уголь? Освойте 3-этапный процесс пиролиза для получения высокочистого углерода