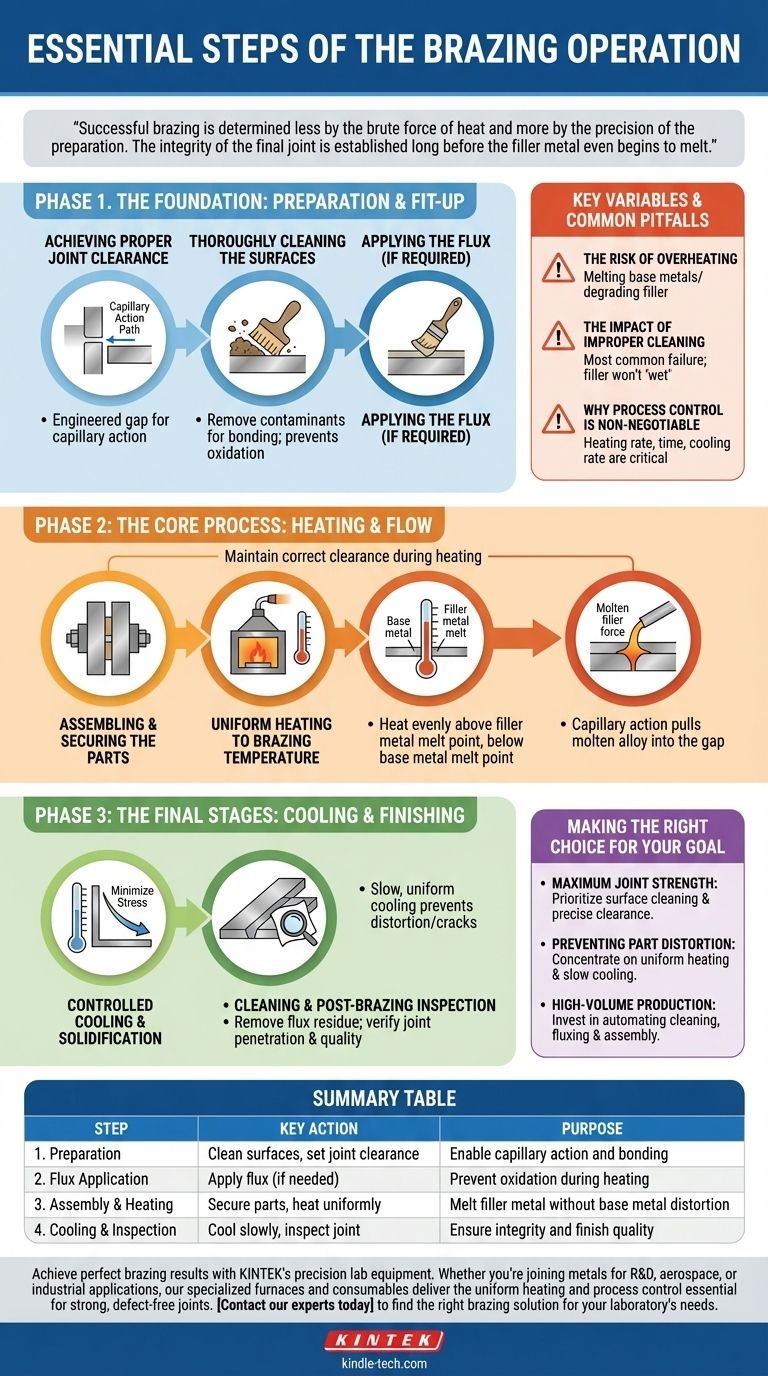

По своей сути, пайка — это многостадийный процесс, который включает подготовку двух плотно подогнанных металлических поверхностей, нанесение присадочного металла, нагрев сборки для расплавления присадочного металла (но не основного металла) и обеспечение его проникновения в зазор за счет капиллярного действия перед охлаждением. Основные этапы работы включают тщательную очистку, нанесение флюса, сборку деталей, равномерный нагрев, контролируемое охлаждение и окончательную проверку.

Успех пайки определяется не столько грубой силой тепла, сколько точностью подготовки. Целостность конечного соединения устанавливается задолго до того, как присадочный металл начнет плавиться.

Основа: Подготовка и подгонка

Подавляющее большинство отказов при пайке связано с неадекватной подготовкой. Эти начальные шаги создают необходимые условия для прочного, постоянного соединения.

Достижение правильного зазора в соединении

Зазор между двумя соединяемыми металлическими поверхностями имеет решающее значение. Этот зазор должен быть достаточно узким, чтобы капиллярное действие могло полностью протянуть расплавленный присадочный металл через все соединение.

Этот зазор не является произвольным; он точно рассчитывается на основе задействованных основных металлов, присадочного металла и характеристик теплового расширения.

Тщательная очистка поверхностей

Все загрязнения, особенно масла, смазки и оксиды, должны быть полностью удалены с соединяемых поверхностей. Присутствие любых посторонних материалов помешает присадочному металлу смачивать основные металлы и скрепляться с ними.

Этот этап может включать химическую очистку, например, использование щелочи для удаления пленки оксида алюминия, или механические методы, такие как проволочная щетка или шлифовка.

Нанесение флюса (если требуется)

Для многих видов пайки перед нагревом на область соединения наносится флюс. Его основная цель — защитить поверхности от окисления во время цикла нагрева.

По мере повышения температуры флюс плавится и растворяет любые оставшиеся поверхностные оксиды, создавая химически чистую поверхность, с которой может скрепляться расплавленный присадочный металл. При вакуумной пайке контролируемая атмосфера выполняет эту защитную функцию, делая флюс ненужным.

Основной процесс: Нагрев и течение

Это фаза, в которой создается металлургическая связь. Цель состоит в том, чтобы расплавить присадочный металл и обеспечить его равномерное протекание по всему соединению.

Сборка и фиксация деталей

После очистки и нанесения флюса компоненты тщательно собираются и фиксируются. Они должны быть прочно удерживаться в конечном положении на протяжении всего цикла нагрева и охлаждения, чтобы сохранить правильный зазор в соединении.

Равномерный нагрев до температуры пайки

Вся сборка нагревается равномерно до температуры, которая выше температуры плавления присадочного металла, но ниже температуры плавления основных металлов.

Например, при пайке алюминия флюс может плавиться при температуре 565-572°C, а присадочный металл плавится вскоре после этого при 577-600°C. Слишком быстрый или неравномерный нагрев может вызвать деформацию и неполное соединение.

Протягивание присадочного металла в зазор

Как только присадочный металл плавится, сила капиллярного действия затягивает его в узкий зазор между основными металлами. Вот почему правильная очистка и зазор так важны — они создают идеальный путь для течения расплавленного сплава.

Заключительные этапы: Охлаждение и отделка

Процесс не завершен до тех пор, пока деталь не вернется в безопасное состояние комнатной температуры и не будет проверена на соответствие стандартам качества.

Контролируемое охлаждение и затвердевание

Сборка должна охлаждаться медленно и равномерно. Это минимизирует внутренние термические напряжения, которые могут привести к растрескиванию соединения или деформации детали по мере ее затвердевания и сжатия.

Очистка и контроль после пайки

После охлаждения необходимо удалить все остатки флюса, так как они могут вызывать коррозию. Затем готовое соединение тщательно проверяется на качество, чтобы убедиться, что присадочный металл полностью проник в соединение и отсутствуют пустоты или дефекты.

В зависимости от применения могут потребоваться дополнительные операции после пайки, такие как механическая обработка или финишная обработка поверхности.

Ключевые переменные и распространенные ошибки

Хотя шаги просты, успех зависит от контроля нескольких критических факторов. Неправильное управление любым из них может привести к отказу соединения.

Риск перегрева

Нагрев сборки значительно выше температуры плавления присадочного металла может повредить или расплавить основные металлы. Это также может ухудшить свойства присадочного металла, что приведет к получению слабого и хрупкого соединения.

Влияние неправильной очистки

Это самая распространенная причина отказа пайки. Если поверхности не идеально чистые, присадочный металл не «смочит» основной металл, то есть он соберется в шарики вместо того, чтобы течь, создавая пустоты и препятствуя образованию связи.

Почему контроль процесса не подлежит обсуждению

Такие факторы, как скорость нагрева, время выдержки при температуре и скорость охлаждения, являются не предложениями, а критическими параметрами процесса. Их необходимо оптимизировать для конкретных сплавов, геометрии детали и используемой печи для достижения стабильных, высококачественных результатов.

Сделайте правильный выбор для вашей цели

Акцент, который вы делаете на каждом шаге, зависит от желаемого результата.

- Если ваш основной фокус — максимальная прочность соединения: Уделите первостепенное внимание тщательной очистке поверхности и достижению точного, рассчитанного зазора в соединении для обеспечения полного капиллярного заполнения.

- Если ваш основной фокус — предотвращение деформации детали: Сосредоточьтесь на равномерном нагреве и медленном, контролируемом цикле охлаждения, чтобы минимизировать внутренние термические напряжения.

- Если ваш основной фокус — крупносерийное производство: Инвестируйте в автоматизацию этапов очистки, нанесения флюса и сборки для обеспечения абсолютной согласованности от детали к детали.

В конечном счете, успешная пайка — это система, где каждый шаг напрямую способствует успеху следующего.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка | Очистка поверхностей, установка зазора в соединении | Обеспечение капиллярного действия и сцепления |

| 2. Нанесение флюса | Нанесение флюса (если необходимо) | Предотвращение окисления при нагреве |

| 3. Сборка и нагрев | Фиксация деталей, равномерный нагрев | Расплавление присадочного металла без деформации основного металла |

| 4. Охлаждение и проверка | Медленное охлаждение, проверка соединения | Обеспечение целостности и качества отделки |

Достигайте идеальных результатов пайки с прецизионным лабораторным оборудованием KINTEK. Независимо от того, соединяете ли вы металлы для НИОКР, аэрокосмической или промышленной сферы, наши специализированные печи и расходные материалы обеспечивают равномерный нагрев и контроль процесса, необходимые для получения прочных соединений без дефектов. Свяжитесь с нашими экспертами сегодня, чтобы подобрать подходящее решение для пайки для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная высокотемпературная вакуумная трубчатая печь

Люди также спрашивают

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов

- Каковы преимущества пайки твердым припоем перед газовой сваркой твердым припоем? Достижение более прочных, чистых и повторяемых соединений

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями