Короче говоря, применение давления во время спекания принципиально ускоряет уплотнение и предоставляет мощный инструмент для контроля микроструктуры и свойств конечного материала. Механически сжимая частицы, давление увеличивает площадь контакта между ними и создает градиенты напряжений, которые служат мощной движущей силой для переноса материала, что приводит к более быстрому и полному устранению пор.

Давление спекания — это не просто дополнительная сила; это термодинамическая переменная, которая изменяет фундаментальные движущие силы переноса материала. Увеличивая напряжение в контактах частиц, оно значительно ускоряет скорость уплотнения, позволяя создавать полностью плотные материалы при более низких температурах и за более короткое время, чем это возможно при бездавлевых методах.

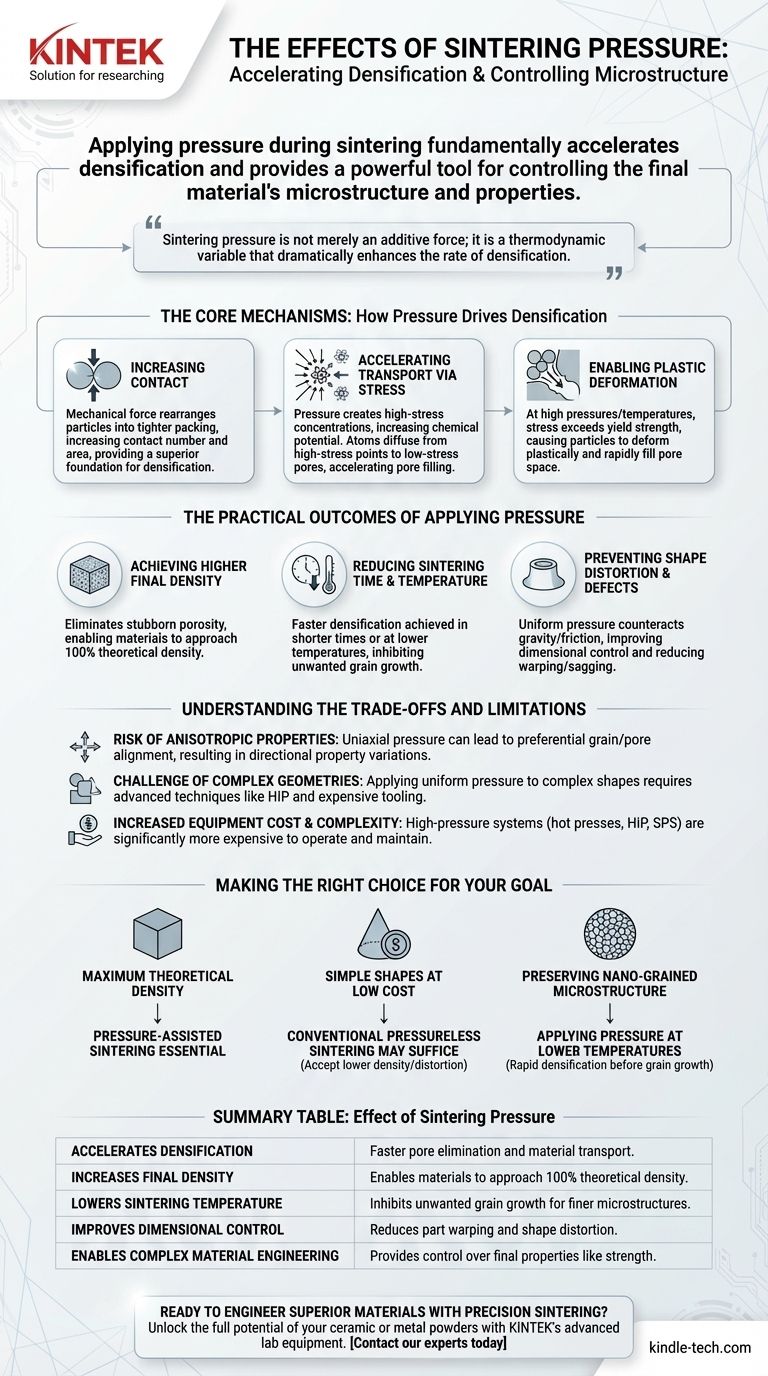

Основные механизмы: как давление способствует уплотнению

Чтобы понять влияние давления, мы должны рассмотреть, как оно влияет на поведение отдельных частиц материала на микроскопическом уровне.

Увеличение контакта между частицами

Первый и самый непосредственный эффект давления — механический. Оно перестраивает и сжимает порошковые частицы в более плотную упаковку.

Это значительно увеличивает количество и площадь контактных точек между соседними частицами. Спекание начинается в этих контактах, поэтому большая начальная площадь контакта обеспечивает превосходную основу для всего процесса уплотнения.

Ускорение переноса материала за счет напряжения

Давление создает высокие концентрации напряжений в острых точках соприкосновения частиц.

Это локализованное напряжение увеличивает химический потенциал атомов в этой области. Под действием этой разницы энергий атомы диффундируют из высоконапряженных контактных точек и осаждаются в низконапряженных областях соседних пор. Этот процесс, известный как диффузия, стимулированная давлением, является гораздо более агрессивным механизмом заполнения пустот, чем полагаться только на поверхностное натяжение.

Обеспечение пластической деформации

При достаточно высоких давлениях и температурах напряжение в контактах частиц может превысить предел текучести материала.

Это приводит к пластической деформации самих частиц, которые заполняют поры. Это чрезвычайно быстрый механизм уплотнения, который значительно способствует закрытию пор, особенно на ранних и средних стадиях спекания.

Практические результаты применения давления

Микроскопические механизмы давления напрямую приводят к ощутимым, макроскопическим преимуществам для конечного компонента.

Достижение более высокой конечной плотности

Давление обеспечивает необходимую силу для устранения последних, упрямых остатков пористости, которые трудно удалить при бездавлевом спекании. Это позволяет изготавливать материалы, которые приближаются к 100% своей теоретической плотности.

Сокращение времени и температуры спекания

Поскольку давление так эффективно ускоряет механизмы диффузии и переноса материала, желаемый уровень плотности может быть достигнут гораздо быстрее или при значительно более низкой температуре.

Снижение температуры спекания особенно важно для подавления нежелательного роста зерен, что позволяет создавать мелкозернистые, высокопрочные материалы.

Предотвращение деформации формы и дефектов

При обычном (бездавлевом) спекании детали могут деформироваться, провисать или неравномерно сжиматься из-за силы тяжести и трения с подложкой.

Применение равномерного, изостатического давления противодействует этим силам, помогая компоненту сохранять заданную форму и снижая вероятность дефектов. Это улучшает контроль размеров и выход готовых деталей.

Понимание компромиссов и ограничений

Хотя спекание с помощью давления является мощным методом, оно не является универсальным решением. Оно влечет за собой свои собственные проблемы, которые необходимо учитывать.

Риск анизотропных свойств

Если давление прикладывается одноосно (в одном направлении), это может привести к предпочтительной ориентации зерен или пор. Это может привести к анизотропным механическим или физическим свойствам, когда материал прочнее в одном направлении, чем в другом.

Проблема сложных геометрий

Применение равномерного давления к деталям со сложными формами, внутренними полостями или острыми углами может быть чрезвычайно трудным. Такие методы, как горячее изостатическое прессование (ГИП), эффективны, но могут потребовать дорогостоящего и сложного оборудования или методов герметизации.

Увеличение стоимости и сложности оборудования

Системы, способные применять высокое давление при высоких температурах (например, горячие прессы, установки ГИП или машины искрового плазменного спекания), значительно дороже и сложнее в эксплуатации и обслуживании, чем обычные печи для спекания.

Правильный выбор для вашей цели

Решение об использовании давления полностью зависит от желаемого результата для вашего конечного компонента.

- Если ваша основная цель — достижение максимальной теоретической плотности: Спекание с помощью давления является необходимым, так как оно обеспечивает наиболее эффективный механизм для устранения последних остатков пористости.

- Если ваша основная цель — производство простых форм с низкими затратами: Обычное бездавлевое спекание может быть достаточным, но вы должны принять потенциально более низкую плотность и тщательно управлять деформацией детали.

- Если ваша основная цель — сохранение нанозернистой микроструктуры: Применение давления при более низких температурах является идеальной стратегией для быстрого уплотнения материала до того, как произойдет значительный рост зерен.

В конечном итоге, понимание и контроль давления позволяют вам перейти от простого консолидирования порошка к настоящему проектированию конечного материала.

Сводная таблица:

| Эффект давления спекания | Ключевое преимущество |

|---|---|

| Ускоряет уплотнение | Более быстрое устранение пор и перенос материала. |

| Увеличивает конечную плотность | Позволяет материалам приближаться к 100% теоретической плотности. |

| Снижает температуру спекания | Подавляет нежелательный рост зерен для более тонких микроструктур. |

| Улучшает контроль размеров | Уменьшает коробление деталей и деформацию формы. |

| Обеспечивает сложное материаловедение | Обеспечивает контроль над конечными свойствами, такими как прочность. |

Готовы создавать превосходные материалы с помощью точного спекания?

Раскройте весь потенциал ваших керамических или металлических порошков. Передовое лабораторное оборудование KINTEK, включая горячие прессы и печи для спекания, обеспечивает точный контроль давления и температуры, необходимый для достижения максимальной плотности, тонких микроструктур и превосходных свойств материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваш процесс спекания и помочь вам создать высокопроизводительные материалы.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования в вакуумной камере

Люди также спрашивают

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Какую роль играет высокотемпературный пресс горячего прессования в спекании NITE-SiC? Оптимизируйте ваш процесс уплотнения

- Почему точный контроль температуры необходим для вакуумного горячего прессования SiC/Cu? Освоение фазы Cu9Si на границе раздела

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Как функция одноосного прессования в вакуумной печи с горячим прессованием влияет на микроструктуру керамики ZrC-SiC?