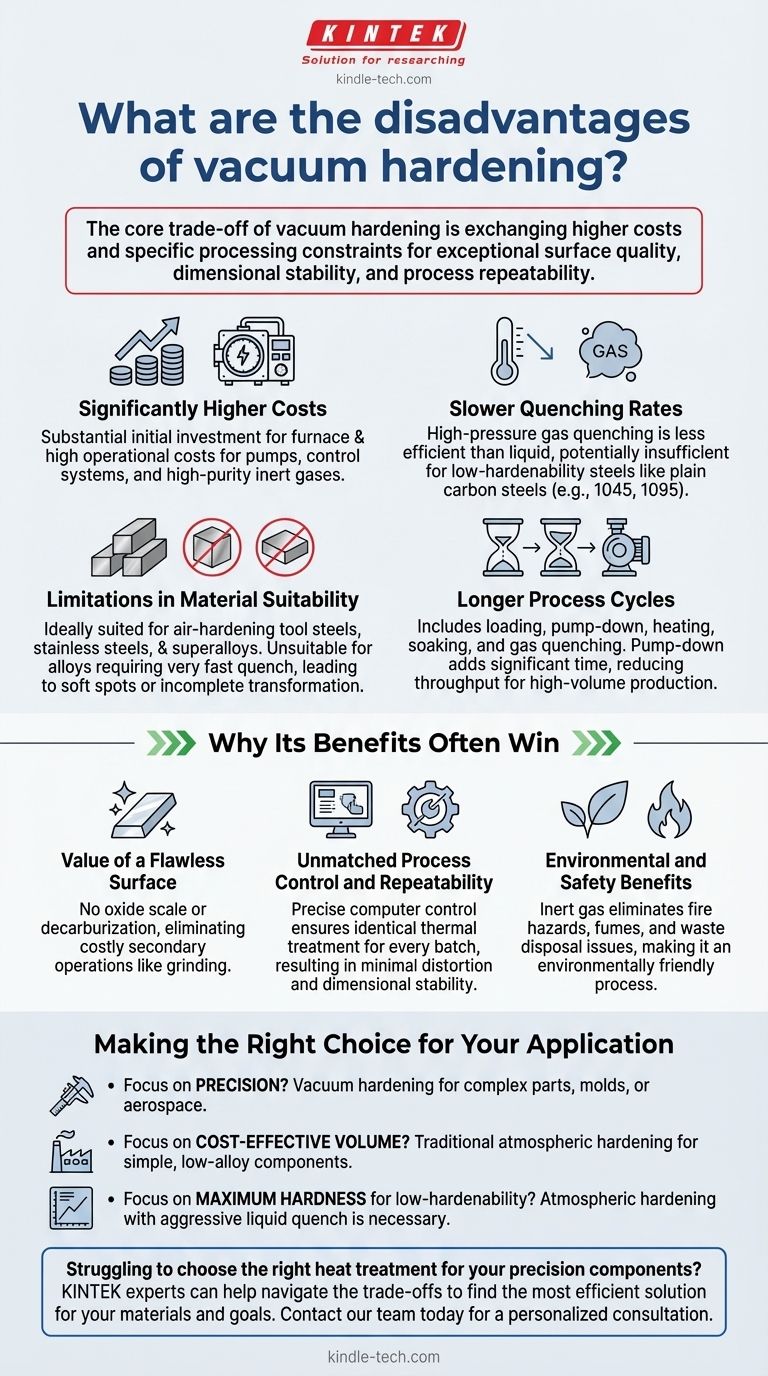

Несмотря на высокую точность, вакуумная закалка не является универсальным решением. Ее основные недостатки — значительно более высокие затраты, более низкие скорости охлаждения, что ограничивает ее применение с некоторыми сталями, и более длительные циклы обработки, которые могут влиять на производительность при крупносерийном производстве.

Основной компромисс вакуумной закалки заключается в обмене более высоких затрат и специфических ограничений обработки на исключительное качество поверхности, стабильность размеров и повторяемость процесса. Понимание этих ограничений является ключом к принятию решения о том, оправданы ли инвестиции для вашего конкретного применения.

Более подробный взгляд на основные недостатки

Вакуумная закалка обеспечивает первозданную, контролируемую среду, но эта среда имеет присущие ей ограничения. Эти недостатки не являются сбоями процесса, а скорее фундаментальными аспектами его физики и экономики.

Значительные капиталовложения

Самым непосредственным и значительным недостатком является стоимость. Как первоначальные капитальные затраты на вакуумную печь, так и эксплуатационные расходы существенно выше, чем для традиционных атмосферных печей.

Это обусловлено сложностью оборудования, включая мощные вакуумные насосы, сложные компьютерные системы управления и необходимость использования инертных газов высокой чистоты (таких как азот или аргон) для охлаждения.

Более низкие скорости охлаждения

Вакуумные печи обычно используют высоконапорное газовое охлаждение для охлаждения деталей. Хотя оно чистое и контролируемое, газ является гораздо менее эффективной средой для теплопередачи, чем жидкости, такие как масло или вода.

Эта более низкая скорость охлаждения может быть недостаточной для достижения требуемой твердости в материалах с низкой прокаливаемостью, таких как обычные углеродистые стали (например, 1045, 1095). Эти сплавы требуют чрезвычайно быстрого охлаждения для правильного превращения, что может обеспечить только агрессивное жидкостное охлаждение.

Ограничения по пригодности материалов

Из-за более медленного охлаждения вакуумная закалка идеально подходит для быстрорежущих инструментальных сталей (таких как A2 или D2), нержавеющих сталей и суперсплавов. Эти материалы предназначены для закалки при более низких скоростях охлаждения.

Она, как правило, непригодна для сплавов, которые требуют очень быстрого охлаждения для достижения максимальной потенциальной твердости. Попытка вакуумной закалки этих материалов может привести к мягким пятнам, неполному превращению и неудовлетворительным механическим свойствам.

Более длительные циклы обработки

Цикл вакуумной закалки включает несколько стадий: загрузка, откачка камеры для создания вакуума, нагрев, выдержка при температуре и газовое охлаждение.

Фаза откачки значительно увеличивает общее время процесса по сравнению с простой загрузкой детали в атмосферную печь. Это может снизить общую производительность и сделать процесс менее экономичным для крупносерийных компонентов с низкой маржинальностью.

Понимание компромиссов: почему ее преимущества часто выигрывают

Недостатки необходимо сопоставлять с уникальными преимуществами, которые не может предложить ни один другой процесс. Для дорогостоящих применений эти преимущества часто являются бескомпромиссными.

Ценность безупречной поверхности

Обычная закалка оставляет слой оксидной окалины и может вызывать обезуглероживание поверхности, что требует удаления с помощью дорогостоящих вторичных операций, таких как шлифовка или пескоструйная обработка.

Вакуумная закалка производит детали, которые являются чистыми, светлыми и свободными от поверхностных дефектов. Для прецизионного инструмента, пресс-форм или аэрокосмических компонентов это исключает этапы постобработки и сохраняет сложные детали конструкции.

Непревзойденный контроль и повторяемость процесса

Современные вакуумные печи обеспечивают полный, компьютерный контроль над каждым этапом процесса. Это гарантирует, что каждая деталь в каждой партии получает абсолютно одинаковую термическую обработку.

Эта высокая степень контроля приводит к минимальным деформациям и исключительной стабильности размеров. Для компонентов с жесткими допусками такая предсказуемость снижает процент брака и обеспечивает надежную работу.

Экологические преимущества и преимущества в области безопасности

Использование инертного газа для охлаждения устраняет опасность возгорания, вредные пары и проблемы с утилизацией отходов, связанные с традиционными масляными закалочными ваннами. Вакуумная закалка — это по своей сути чистый и экологически безопасный процесс, что является все более важным фактором в современном производстве.

Правильный выбор для вашего применения

Решение об использовании вакуумной закалки полностью зависит от требований к самому компоненту.

- Если ваш основной акцент делается на точности и целостности поверхности: Для сложных инструментальных сталей, инжекционных форм или аэрокосмических деталей, где точность размеров имеет первостепенное значение, вакуумная закалка является окончательным выбором.

- Если ваш основной акцент делается на экономичном, крупносерийном производстве: Для простых компонентов из низколегированной стали, где допустимо небольшое образование окалины, традиционная атмосферная закалка, вероятно, будет более экономичной.

- Если ваш основной акцент делается на достижении максимальной твердости для стали с низкой прокаливаемостью: Вам, вероятно, потребуется агрессивное охлаждение жидкостной закалкой, что делает атмосферную закалку необходимым техническим выбором.

Понимая эти фундаментальные компромиссы, вы можете уверенно определить, когда точность вакуумной закалки оправдывает инвестиции.

Сводная таблица:

| Недостаток | Ключевое влияние |

|---|---|

| Высокая стоимость | Значительные капитальные вложения и эксплуатационные расходы. |

| Более медленное охлаждение | Ограничивает использование со сталями с низкой прокаливаемостью, такими как 1045 или 1095. |

| Ограничения по материалам | Лучше всего подходит для быстрорежущих сталей; непригодна для сплавов, требующих быстрого охлаждения. |

| Более длительные циклы | Снижает производительность, менее экономично для крупносерийного производства. |

Испытываете трудности с выбором правильной термообработки для ваших прецизионных компонентов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий. Наши эксперты помогут вам разобраться в компромиссах таких процессов, как вакуумная закалка, чтобы найти наиболее эффективное и экономичное решение для ваших конкретных материалов и производственных целей. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации и узнайте, как наш опыт может улучшить возможности вашей лаборатории и обеспечить оптимальные результаты.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

Люди также спрашивают

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке