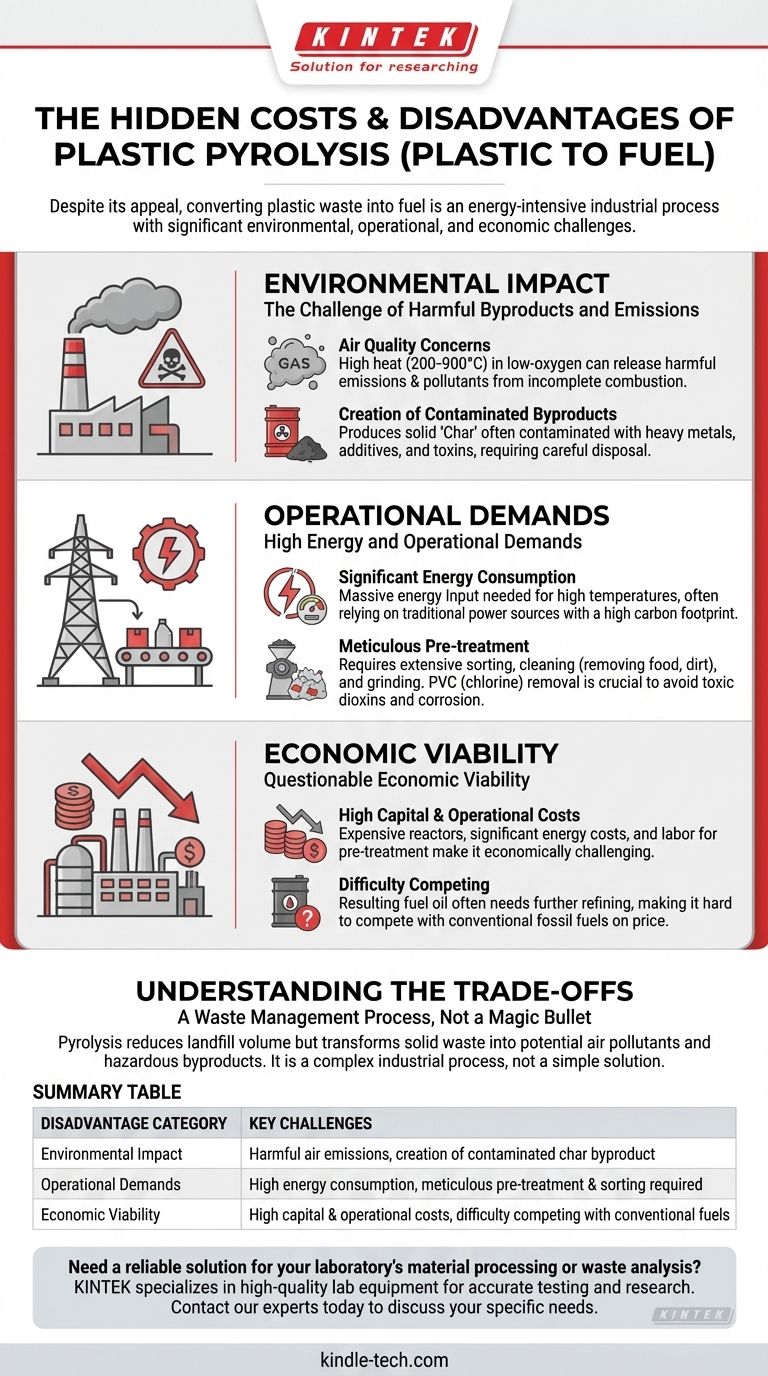

Несмотря на привлекательность, процесс превращения пластиковых отходов в топливо посредством пиролиза сопряжен со значительными экологическими, эксплуатационными и экономическими недостатками. Высокие требуемые температуры и химическая сложность смешанных пластиковых отходов создают проблемы, которые часто упускаются из виду, включая потенциал вредных выбросов в воздух и образование других загрязненных побочных продуктов, требующих тщательного управления.

Основная проблема пиролиза пластика заключается в том, что это не чистое или простое решение. Это энергоемкий промышленный процесс, который может заменить одну форму загрязнения (твердые отходы) другой (выбросы в атмосферу и опасные побочные продукты), если он осуществляется без строгих и дорогостоящих мер контроля.

Проблема вредных побочных продуктов и выбросов

Основное обещание пиролиза — разложение сложных пластмасс на более простые, полезные вещества. Однако реальность этого химического разложения сложна и приводит к получению продуктов, которые могут быть столь же проблематичными, как и исходные отходы.

Проблемы качества воздуха

Процесс требует нагрева пластика до чрезвычайно высоких температур (200–900°C) в условиях недостатка кислорода. Если система спроектирована, эксплуатируется и обслуживается неидеально, эти условия могут привести к выбросу вредных веществ в атмосферу, что негативно скажется на качестве воздуха.

Любые утечки или неполное сгорание могут высвободить целый коктейль загрязнителей, подрывая претензии технологии на звание «экологически чистого» решения.

Образование загрязненных побочных продуктов

Пиролиз производит не только жидкое топливо. Он также образует твердый остаток, известный как кокс, и неконденсируемые газы. Состав этого кокса может быть загрязнен тяжелыми металлами, добавками и другими токсинами, присутствующими в исходных пластиковых отходах, что делает его утилизацию новой экологической проблемой.

Высокие требования к энергии и эксплуатации

Теоретическая простота «нагрева пластика» скрывает сложную и ресурсоемкую промышленную реальность. Эксплуатационные требования для успешного пиролиза являются серьезным недостатком, влияющим как на его экологический след, так и на экономическую жизнеспособность.

Значительное потребление энергии

Достижение и поддержание высоких температур, необходимых для пиролиза, требует огромного количества энергии. Энергетический баланс всей операции может быть неблагоприятным, а это означает, что энергия, необходимая для работы установки, может быть существенной по отношению к энергетической ценности производимого ею топлива.

Этот высокий ввод энергии часто зависит от традиционных источников, что способствует увеличению углеродного следа, который может свести на нет преимущества переработки пластика.

Необходимость тщательной предварительной обработки

Пластиковые отходы — это не однородное или чистое сырье. В источниках упоминается необходимость удаления примесей и измельчения материала, но этот этап является серьезным эксплуатационным бременем. Необходимо удалять остатки пищи, грязь и другие непластиковые материалы.

Кроме того, различные типы пластика (например, ПВХ, содержащий хлор) могут вызывать коррозию оборудования и образовывать высокотоксичные вещества, такие как диоксины, при нагревании, что требует тщательной сортировки перед переработкой. Эта предварительная обработка увеличивает затраты, трудозатраты и сложность.

Понимание компромиссов

Рассматривать пиролиз как идеальное лекарство от загрязнения пластиком — распространенная ошибка. Признание его компромиссов имеет решающее значение для любой серьезной оценки этой технологии.

Процесс управления отходами, а не волшебное средство

Пиролиз — это, по сути, технология переработки отходов. Он может сократить объем пластика, отправляемого на свалки, но не устраняет основную проблему. Он превращает видимую проблему твердых отходов в менее заметные, но потенциально более опасные проблемы, связанные с качеством воздуха и опасными побочными продуктами.

Сомнительная экономическая жизнеспособность

Сочетание высоких капитальных затрат на реактор, значительных текущих затрат на энергию и интенсивного труда для предварительной обработки делает пиролиз экономически сложным. Полученное топливное масло часто требует дополнительной очистки для использования, что добавляет еще один уровень расходов. Это затрудняет конкуренцию топлива, полученного пиролизом, с традиционным ископаемым топливом по цене.

Оценка пиролиза для вашей цели

Чтобы принять обоснованное решение, вы должны согласовать возможности технологии с вашей конкретной целью.

- Если ваш основной фокус — экологическая устойчивость: Вы должны потребовать полный анализ жизненного цикла, включая источник энергии для установки и прозрачный план управления всеми побочными продуктами и выбросами.

- Если ваш основной фокус — экономические инвестиции: Вы должны тщательно оценить стоимость и однородность вашего пластикового сырья, поскольку эксплуатационная эффективность и прибыльность сильно зависят от качества отходов и требований к предварительной обработке.

В конечном счете, трезвая оценка показывает, что пиролиз — это не простое решение, а сложный промышленный процесс со значительными ограничениями, которыми необходимо тщательно управлять.

Сводная таблица:

| Категория недостатков | Ключевые проблемы |

|---|---|

| Экологическое воздействие | Вредные выбросы в атмосферу, образование загрязненного побочного продукта — кокса |

| Эксплуатационные требования | Высокое потребление энергии, требуется тщательная предварительная обработка и сортировка |

| Экономическая жизнеспособность | Высокие капитальные и эксплуатационные расходы, трудности с конкуренцией с традиционным топливом |

Нужно надежное решение для обработки материалов или анализа отходов в вашей лаборатории? Проблемы сложных процессов, таких как пиролиз, подчеркивают необходимость в точном и надежном оборудовании. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, предоставляя инструменты, необходимые для точного тестирования, анализа и исследований. Позвольте нам помочь вам оптимизировать ваши операции и уверенно достичь ваших целей в области устойчивого развития. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

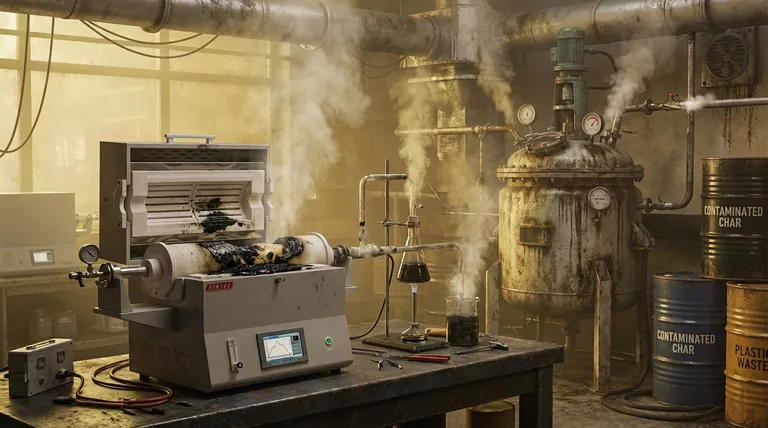

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная лабораторная трубчатая печь

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Как чистить трубчатую печь с оксидом алюминия? Продлите срок службы трубки с помощью правильного технического обслуживания

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности

- Каково физическое описание трубчатой печи? Подробный разбор ее высокотемпературной конструкции

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал