Коротко говоря, основные недостатки азотирования заключаются в его специфических ограничениях, включая потенциальные экологические риски при жидкостном азотировании, высокие начальные затраты и операционную сложность при плазменном азотировании, а также создание относительно тонкого упрочненного слоя по сравнению с другими методами химико-термической обработки. Эти недостатки означают, что выбор процесса азотирования требует тщательного компромисса между стоимостью, требованиями к производительности и эксплуатационными ограничениями.

Хотя азотирование обеспечивает исключительную твердость поверхности и износостойкость с минимальной деформацией деталей, его эффективность не универсальна. Недостатки сильно зависят от выбранного конкретного метода — жидкостного, газового или плазменного — и должны быть сопоставлены с конкретным материалом, бюджетом и целями производительности вашего проекта.

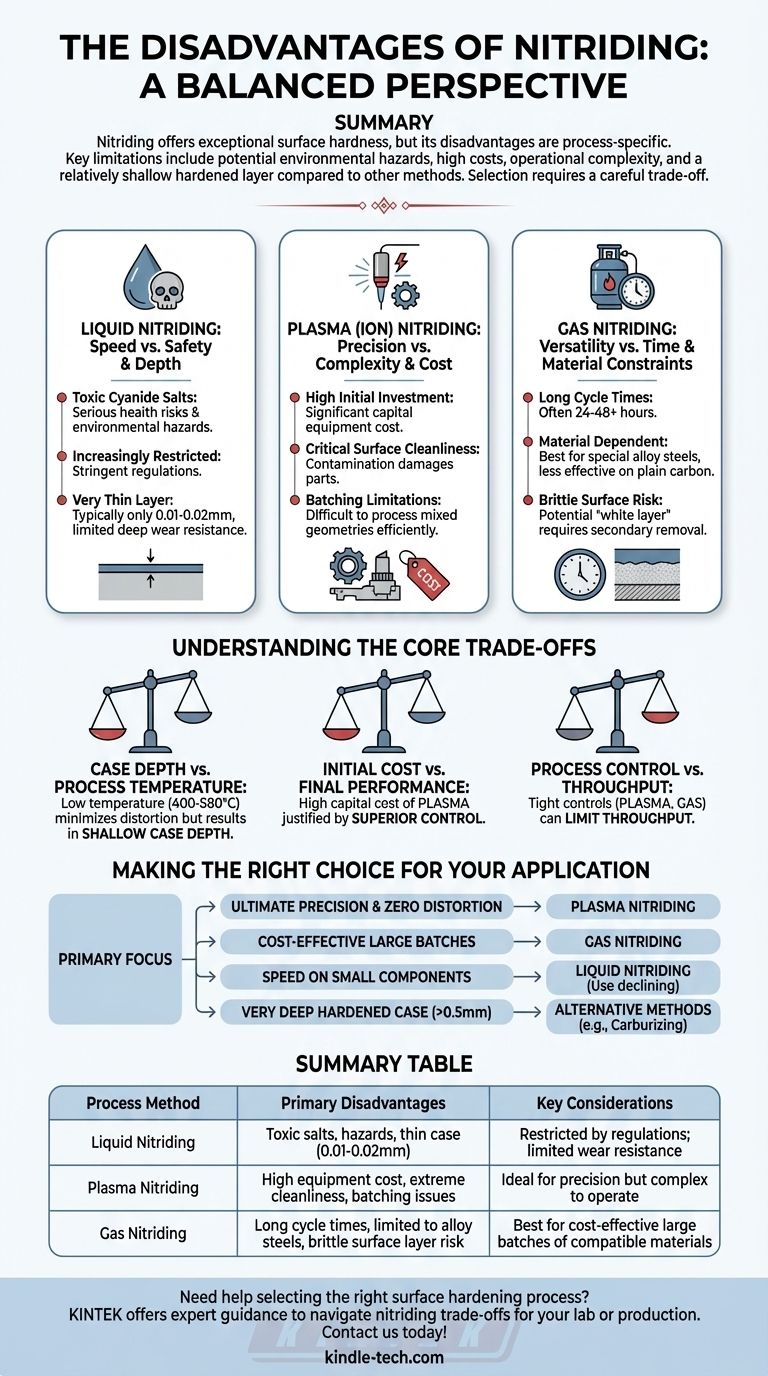

Недостатки, специфичные для процесса: не все азотирование одинаково

Термин "азотирование" охватывает несколько различных промышленных процессов. Недостатки редко бывают общими и чаще всего связаны с конкретным методом, который вы рассматриваете.

Жидкостное азотирование: скорость против безопасности и глубины

Жидкостное азотирование известно своей скоростью, но сопряжено со значительными компромиссами. Основной недостаток — использование токсичных цианидных солей во многих традиционных составах.

Это создает серьезные риски для здоровья операторов и значительные экологические проблемы при утилизации отходов. Из-за этих опасений процесс все более ограничивается нормативными актами, даже при разработке нетоксичных альтернатив.

Кроме того, жидкостное азотирование обычно создает очень тонкий упрочненный слой, часто всего 0,01-0,02 мм, что может быть недостаточно для применений, требующих более глубокой износостойкости.

Плазменное (ионное) азотирование: точность против сложности и стоимости

Плазменное азотирование обеспечивает отличный контроль, но сопряжено с техническими и финансовыми трудностями. Наиболее значительным является высокие первоначальные инвестиции в плазменное оборудование, что может стать барьером для многих предприятий.

Сам процесс также требователен. Чистота поверхности компонента абсолютно критична; любое загрязнение может привести к нестабильным электрическим дугам, которые могут повредить деталь.

В операционном плане существуют ограничения по пакетной обработке. Из-за физики соотношения мощности к площади поверхности трудно обрабатывать компоненты разных размеров или геометрий в одной партии, что снижает эффективность пропускной способности.

Газовое азотирование: универсальность против времени и материальных ограничений

Газовое азотирование является широко используемым методом, но оно не лишено своих проблем. Его наиболее заметным недостатком является длительное время цикла, которое часто может достигать 24-48 часов и более, что делает его медленнее других методов.

Этот процесс также зависит от обрабатываемого материала. Он лучше всего работает со специальными легированными сталями, содержащими нитридообразующие элементы, такие как алюминий, хром и молибден. Он гораздо менее эффективен на обычных углеродистых сталях.

Если параметры процесса не контролируются точно, газовое азотирование также может привести к образованию хрупкого "белого слоя" на поверхности, который может потребоваться удалить с помощью вторичных операций шлифовки или притирки.

Понимание основных компромиссов

Выбор процесса поверхностного упрочнения требует признания его неотъемлемых ограничений. Для азотирования ключевые компромиссы вращаются вокруг глубины, стоимости и эксплуатационных реалий.

Глубина упрочненного слоя против температуры процесса

Азотирование — это низкотемпературный процесс (обычно 400-580°C), что является его самым большим преимуществом, так как он минимизирует деформацию. Однако эта низкая температура также ограничивает скорость диффузии азота, что приводит к относительно малой глубине упрочненного слоя по сравнению с высокотемпературными процессами, такими как цементация.

Первоначальная стоимость против конечной производительности

Высокие капитальные затраты на системы плазменного азотирования должны быть оправданы необходимостью превосходного контроля над свойствами слоя и способностью обрабатывать сложные формы без деформации. Для более простых деталей, где некоторая деформация допустима, менее дорогие методы могут быть более экономичными.

Контроль процесса против пропускной способности

Строгий контроль, требуемый для плазменного азотирования (чистота, пакетная обработка) и газового азотирования (контроль атмосферы), может ограничивать пропускную способность. Это контрастирует с более быстрым, но более опасным и менее точным характером жидкостного азотирования.

Правильный выбор для вашего применения

Выбор правильного метода азотирования или альтернативы полностью зависит от вашей основной цели.

- Если ваша основная цель — максимальная точность для сложных деталей с нулевой деформацией: Плазменное азотирование является лучшим выбором, при условии, что вы можете оправдать высокие первоначальные затраты и управлять его операционными сложностями.

- Если ваша основная цель — экономичная обработка больших партий подходящих легированных сталей: Газовое азотирование часто является наиболее сбалансированным вариантом, если ваш производственный график может вместить его более длительные циклы.

- Если ваша основная цель — скорость обработки мелких компонентов, и вы работаете в условиях строгого экологического контроля: Жидкостное азотирование может быть рассмотрено, но его использование сокращается из-за серьезных проблем со здоровьем и безопасностью.

- Если ваша основная цель — достижение очень глубокого упрочненного слоя (>0,5 мм): Вам следует рассмотреть альтернативные процессы химико-термической обработки, такие как цементация, поскольку азотирование является, по сути, методом с мелким слоем.

Понимание этих ограничений является первым шагом к эффективному использованию мощных преимуществ азотирования.

Сводная таблица:

| Метод процесса | Основные недостатки | Ключевые соображения |

|---|---|---|

| Жидкостное азотирование | Токсичные цианидные соли, экологические риски, очень малая глубина слоя (0,01-0,02 мм) | Все более ограничивается нормативными актами; ограниченная износостойкость |

| Плазменное азотирование | Высокая первоначальная стоимость оборудования, требует исключительной чистоты поверхности, сложная пакетная обработка | Идеально для точности, но сложно в эксплуатации |

| Газовое азотирование | Длительное время цикла (24-48+ часов), ограничено специфическими легированными сталями, риск образования хрупкого поверхностного слоя | Лучше всего для экономичной обработки больших партий совместимых материалов |

Нужна помощь в выборе правильного процесса поверхностного упрочнения для вашей лаборатории или производственных нужд? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая экспертное руководство, чтобы помочь вам разобраться в компромиссах азотирования и других методов. Независимо от того, имеете ли вы дело с ограничениями по материалам, бюджетными соображениями или требованиями к производительности, мы предоставляем индивидуальные решения для повышения вашей операционной эффективности. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может поддержать ваши лабораторные цели!

Визуальное руководство

Связанные товары

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

- Вертикальная лабораторная кварцевая трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Для чего используется трубчатая печь? Обеспечение точной и контролируемой термической обработки

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Из какого материала изготавливаются муфельные трубки? Выбор правильного материала для успешной работы при высоких температурах

- Каковы преимущества трубчатой печи? Достижение превосходной равномерности и контроля температуры