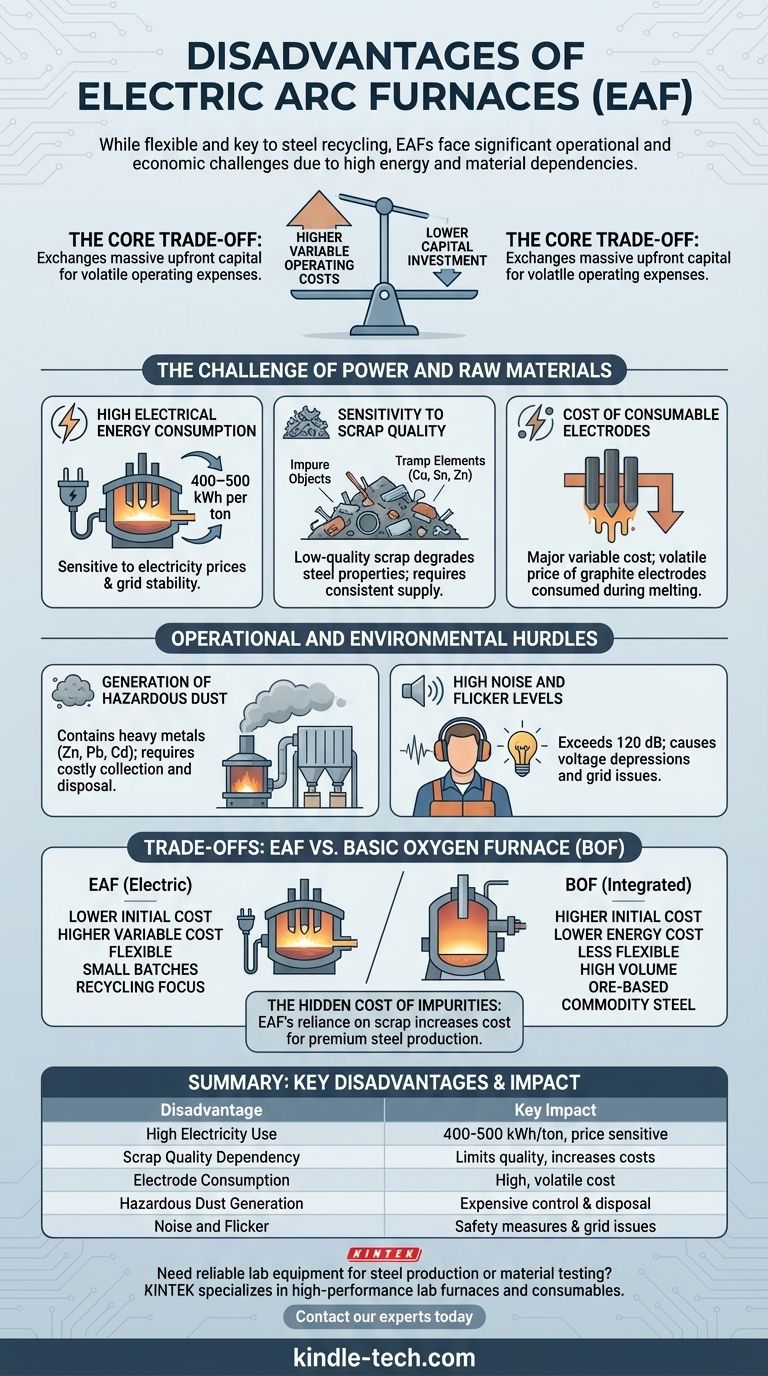

Несмотря на высокую гибкость и роль краеугольного камня современной переработки стали, электродуговая печь (ЭДП) не лишена значительных эксплуатационных и экономических недостатков. Ее основные недостатки — чрезвычайно высокое потребление электроэнергии, критическая зависимость от качества и стоимости стального лома, а также постоянные расходы на расходуемые графитовые электроды. Эти факторы создают особый набор проблем, которыми необходимо тщательно управлять.

Основной компромисс электродуговой печи заключается в ее структуре затрат: она обменивает массивные первоначальные капитальные вложения традиционной доменной печи на более высокие и более изменчивые переменные эксплуатационные расходы, в основном обусловленные электроэнергией и сырьем.

Проблема электроэнергии и сырья

Жизнеспособность работы ЭДП напрямую связана со стоимостью и доступностью двух ее основных ресурсов: электроэнергии и металлического лома. Это создает зависимости, которые часто находятся вне контроля оператора завода.

Высокое потребление электроэнергии

ЭДП плавит сталь с использованием огромной электрической дуги, что делает ее одним из самых энергоемких процессов в тяжелой промышленности. Типичная печь может потреблять 400–500 киловатт-часов (кВт·ч) электроэнергии на тонну произведенной стали.

Это высокое потребление делает эксплуатационные расходы печи чрезвычайно чувствительными к местным ценам на электроэнергию. Оно также создает значительную нагрузку на региональную электросеть, потенциально требуя модернизации инфраструктуры и подвергая работу нестабильности сети или схемам ценообразования, основанным на спросе.

Чувствительность к качеству лома

ЭДП в основном используют переработанный стальной лом в качестве основного сырья. Хотя это является важным экологическим преимуществом, оно вводит значительную переменную процесса: качество лома.

Низкокачественный лом содержит остаточные или «примесные» элементы, такие как медь, олово и цинк. Эти элементы трудно удалить, и они могут ухудшить механические свойства конечного стального продукта, ограничивая его применение. Обеспечение постоянных поставок высококачественного лома с низким содержанием примесей является постоянной логистической и финансовой проблемой.

Стоимость расходуемых электродов

Графитовые электроды, генерирующие дугу, являются критически важным и дорогим расходным материалом. Они постепенно расходуются в процессе окисления и сублимации во время высокотемпературного плавления.

Потребление электродов является основным компонентом переменных затрат ЭДП. Цена на высококачественные графитовые электроды может быть нестабильной, что напрямую влияет на прибыльность тонны стали.

Эксплуатационные и экологические препятствия

Помимо затрат на сырье, сам процесс ЭДП генерирует побочные продукты и условия, которые требуют значительных инвестиций в системы контроля и смягчения последствий.

Образование опасной пыли

Интенсивный нагрев и бурные реакции внутри печи испаряют металлы, которые затем окисляются и образуют мелкие частицы, известные как пыль ЭДП. Эта пыль классифицируется как опасные отходы, поскольку содержит тяжелые металлы, такие как цинк, свинец и кадмий.

Управление пылью ЭДП требует обширных и дорогостоящих систем экологического контроля, таких как большие рукавные фильтры для сбора. Правильная утилизация или переработка этого опасного материала представляет собой значительные и постоянные эксплуатационные расходы.

Высокий уровень шума и мерцания

Электрическая дуга чрезвычайно громкая, уровень шума регулярно превышает 120 децибел. Это требует звукоизолирующих кожухов для печи и средств защиты слуха для всего персонала, находящегося поблизости, для соблюдения стандартов охраны труда и техники безопасности.

Кроме того, массивное и колеблющееся потребление электроэнергии может вызывать провалы напряжения в электрической сети, явление, известное как мерцание, которое может влиять на других пользователей той же сети.

Понимание компромиссов

Недостатки ЭДП лучше всего понять при сравнении с ее основной альтернативой — кислородным конвертером (КК), используемым в традиционных интегрированных сталелитейных заводах.

Структура затрат по сравнению с кислородным конвертером (КК)

Завод ЭДП имеет значительно более низкие первоначальные капитальные затраты, чем интегрированный завод, который требует коксового завода, доменной печи и КК.

Однако ЭДП имеет более высокие переменные затраты на тонну, обусловленные электроэнергией и электродами. КК, который генерирует тепло за счет химических реакций, имеет более низкие затраты на энергию и использует более дешевое сырье, такое как железная руда и горячий металл, что делает его более экономичным для крупносерийного производства.

Объем производства и гибкость

ЭДП очень гибки. Их можно относительно легко запускать и останавливать, что делает их идеальными для производства небольших партий и специализированных марок стали в ответ на рыночный спрос.

КК, напротив, предназначен для непрерывного, крупномасштабного производства товарных марок стали. Он гораздо менее гибок и работает наиболее эффективно при круглосуточной работе на полную или почти полную мощность.

Скрытые затраты на примеси

Хотя ЭДП превосходно справляется с переработкой, зависимость от лома означает постоянную борьбу с примесями. Стоимость закупки лома премиум-класса или внедрения дополнительных этапов рафинирования для удаления примесных элементов может быстро свести на нет экономические преимущества ЭДП. КК, начиная с очищенной железной руды, предлагает гораздо больший контроль над конечным химическим составом стали.

Правильный выбор для вашей цели

Выбор правильной технологии печи полностью зависит от ваших стратегических целей, рыночных условий и географического положения.

- Если ваша основная цель — минимизация первоначальных инвестиций и максимизация гибкости: ЭДП — лучший выбор, но вы должны учитывать высокие и потенциально нестабильные эксплуатационные расходы.

- Если ваша основная цель — производство очень больших объемов товарной стали: Крупный интегрированный завод с кислородным конвертером, вероятно, будет более экономичным, при условии наличия доступа к железной руде и коксующемуся углю.

- Если ваша основная цель — охрана окружающей среды и использование переработанных материалов: ЭДП является явным лидером, поскольку она позволяет избежать огромного углеродного следа доменной печи и превращает лом в ценный ресурс.

Понимание этих недостатков позволяет точно смоделировать истинную стоимость и эксплуатационную реальность электродуговой печи для ваших конкретных нужд.

Сводная таблица:

| Недостаток | Ключевое воздействие |

|---|---|

| Высокое потребление электроэнергии | 400-500 кВт·ч на тонну, чувствительность к ценам на электроэнергию |

| Зависимость от качества лома | Ограничивает конечное качество стали, увеличивает затраты |

| Потребление электродов | Высокая, нестабильная стоимость графитовых электродов |

| Образование опасной пыли | Требует дорогостоящих систем контроля и утилизации |

| Шум и мерцание | Требует мер безопасности и решений для стабильности сети |

Нужно надежное лабораторное оборудование для поддержки производства стали или испытаний материалов? KINTEK специализируется на высокопроизводительных лабораторных печах, расходных материалах и аналитических инструментах, разработанных для металлургических лабораторий. Независимо от того, оптимизируете ли вы операции ЭДП или исследуете новые сплавы, наши решения повышают точность, эффективность и безопасность. Свяжитесь с нашими экспертами сегодня, чтобы найти подходящее оборудование для ваших лабораторных нужд!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная кварцевая трубчатая печь

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса