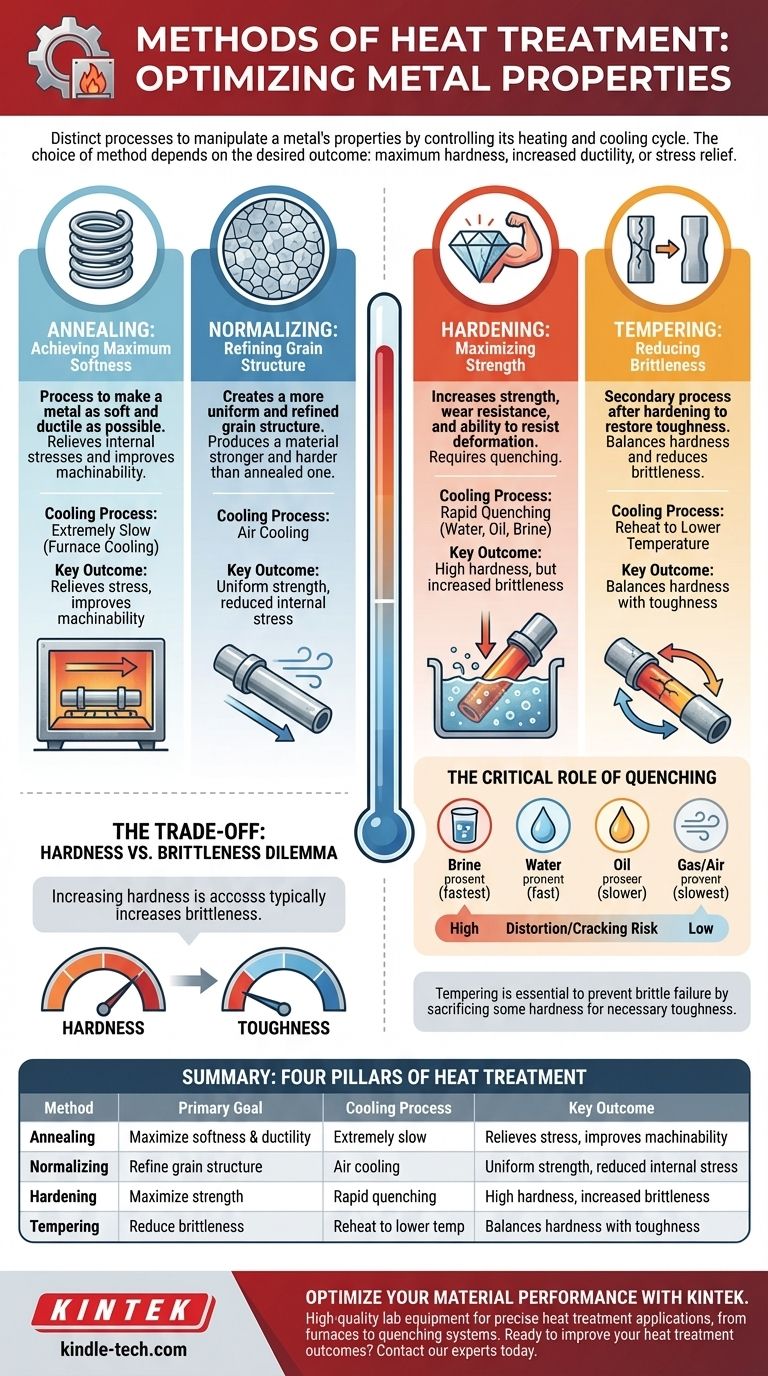

Основные методы термообработки — это отдельные процессы, предназначенные для изменения свойств металла путем контроля цикла его нагрева и охлаждения. Наиболее распространенные категории включают отжиг, нормализацию, закалку (которая основана на охлаждении) и отпуск, причем каждый метод обеспечивает различную комбинацию твердости, ударной вязкости и пластичности в конечном материале.

Термообработка — это не единичный процесс, а набор контролируемых процедур, включающих нагрев и, что наиболее важно, охлаждение металла с определенной скоростью. Выбор метода полностью зависит от желаемого результата, будь то достижение максимальной твердости, повышение мягкости и пластичности или снятие внутренних напряжений.

Четыре столпа термообработки

Чтобы понять термообработку, лучше всего классифицировать методы по их основной цели. Каждый процесс изменяет внутреннюю кристаллическую структуру металла, известную как его микроструктура, для достижения определенного набора механических свойств.

Отжиг: Достижение максимальной мягкости

Отжиг — это процесс, используемый для того, чтобы сделать металл максимально мягким и пластичным. Это часто делается для снятия внутренних напряжений от предыдущей работы, улучшения обрабатываемости или подготовки материала к дальнейшей формовке.

Ключом к отжигу является чрезвычайно медленное охлаждение. Металл нагревается до определенной температуры, а затем очень медленно охлаждается, часто оставляя его внутри печи по мере ее остывания.

Нормализация: Улучшение зернистой структуры

Нормализация используется для создания более однородной и мелкозернистой структуры внутри металла. Этот процесс снимает внутренние напряжения и производит материал, который прочнее и тверже отожженного.

Определяющей характеристикой нормализации является воздушное охлаждение. После нагрева материал извлекается из печи и оставляется для охлаждения на открытом воздухе, что происходит быстрее, чем при отжиге, но намного медленнее, чем при закалке.

Закалка: Максимизация прочности

Закалка выполняется для повышения прочности металла, износостойкости и способности сопротивляться деформации. Это достигается путем нагрева металла, а затем его настолько быстрого охлаждения, что внутренняя структура «замораживается» в максимально твердом состоянии.

Этот критический этап быстрого охлаждения известен как закалка. Без быстрой закалки истинная закалка большинства ферросплавов невозможна.

Отпуск: Снижение хрупкости

Закаленный металл часто бывает чрезвычайно хрупким и подверженным растрескиванию. Отпуск — это вторичная термообработка, выполняемая после закалки для восстановления некоторой ударной вязкости.

Процесс включает повторный нагрев закаленной детали до гораздо более низкой температуры и выдержку при ней. Это снимает внутренние напряжения и уменьшает хрупкость, хотя и за счет некоторой твердости, полученной при закалке.

Критическая роль закалки

Как показывают ссылки, закалка является наиболее решающим этапом процесса упрочнения. Выбор закалочной среды напрямую контролирует скорость охлаждения и, следовательно, конечную твердость материала.

Что такое закалка?

Закалка — это процесс быстрого охлаждения нагретого металла путем погружения его в жидкость или газ. Это внезапное падение температуры фиксирует микроструктуру металла в очень твердом, но хрупком состоянии, называемом мартенситом.

Распространенные закалочные среды

Эффективность и интенсивность закалки зависят от используемой среды. Различные среды отводят тепло с разной скоростью.

- Рассол (соленая вода): Обеспечивает самую быструю и интенсивную закалку, но несет наибольший риск возникновения деформации или растрескивания.

- Вода: Очень быстрая закалка, но менее интенсивная, чем рассол. Широко используется, но все еще может вызывать деформацию в сложных деталях.

- Масло: Более медленная закалка, чем водой, предлагающая хороший баланс упрочнения с пониженным риском растрескивания. Идеально подходит для многих легированных сталей.

- Газ/Воздух (Азот): Самая медленная форма закалки, обычно используемая для высоколегированных сталей, которые могут закаливаться даже при медленной скорости охлаждения.

Понимание компромиссов и рисков

Выбор метода термообработки никогда не обходится без последствий. Цели твердости, ударной вязкости и стабильности часто находятся в прямом противоречии друг с другом.

Дилемма твердости против хрупкости

Центральный компромисс в термообработке заключается между твердостью и ударной вязкостью. По мере увеличения твердости материала путем закалки вы почти всегда увеличиваете его хрупкость.

Вот почему отпуск не является необязательным, а необходим для большинства закаленных компонентов. Это контролируемая жертва некоторой твердости для получения необходимой ударной вязкости, чтобы предотвратить разрушение детали при эксплуатации.

Опасность деформации и растрескивания

Быстрое охлаждение при закалке создает огромные термические напряжения внутри материала. Если эти напряжения превышают прочность материала, деталь может деформироваться, исказиться или даже треснуть.

Риск наиболее высок при интенсивных закалках (например, в рассоле) и на деталях со сложной геометрией, острыми углами или резкими изменениями толщины.

Соответствие метода вашей цели

Выбор правильного процесса термообработки требует четкого понимания вашей конечной цели для компонента.

- Если ваша основная цель — обрабатываемость и снятие напряжений: Отжиг — правильный подход из-за его медленного, контролируемого процесса охлаждения.

- Если ваша основная цель — создание однородной, прочной структуры перед дальнейшей обработкой: Нормализация обеспечивает сбалансированный и стабильный результат за счет воздушного охлаждения.

- Если ваша основная цель — достижение максимальной твердости и износостойкости: Закалка необходима, но за ней должен следовать отпуск.

- Если ваша основная цель — повышение ударной вязкости закаленной детали: Отпуск является важным заключительным этапом для предотвращения катастрофического разрушения под нагрузкой.

В конечном итоге, освоение термообработки означает понимание того, что скорость охлаждения является основным инструментом для определения окончательных характеристик металла.

Сводная таблица:

| Метод | Основная цель | Процесс охлаждения | Ключевой результат |

|---|---|---|---|

| Отжиг | Максимизация мягкости и пластичности | Чрезвычайно медленное (охлаждение в печи) | Снимает напряжение, улучшает обрабатываемость |

| Нормализация | Улучшение зернистой структуры | Воздушное охлаждение | Однородная прочность, снижение внутренних напряжений |

| Закалка | Максимизация прочности и износостойкости | Быстрое охлаждение (вода, масло, рассол) | Высокая твердость, но повышенная хрупкость |

| Отпуск | Снижение хрупкости после закалки | Повторный нагрев до более низкой температуры | Балансирует твердость с ударной вязкостью |

Оптимизируйте характеристики ваших материалов с KINTEK

Выбор правильного процесса термообработки имеет решающее значение для достижения желаемого баланса твердости, ударной вязкости и долговечности ваших металлических компонентов. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, которые поддерживают точные применения термообработки — от надежных печей для отжига и отпуска до систем закалки для эффективного упрочнения.

Независимо от того, работаете ли вы в производстве, НИОКР или контроле качества, наши решения помогут вам:

- Достигать стабильных результатов с точным контролем температуры

- Минимизировать риски деформации или растрескивания

- Улучшать свойства материалов для ваших конкретных нужд

Готовы улучшить результаты вашей термообработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши требования и узнать, как оборудование KINTEK может повысить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Могут ли два разных материала иметь одинаковое значение удельной теплоемкости? Раскрывая науку о термическом поведении

- Влияет ли теплоемкость на температуру плавления? Разбираем ключевые различия в тепловых свойствах

- Почему плавление требует энергии? Раскройте науку о скрытой теплоте и фазовых переходах

- Что такое удельная теплоемкость плавления? Уточнение: скрытая теплота против удельной теплоемкости

- Как называется лабораторная печь? Руководство по муфельным и трубчатым печам