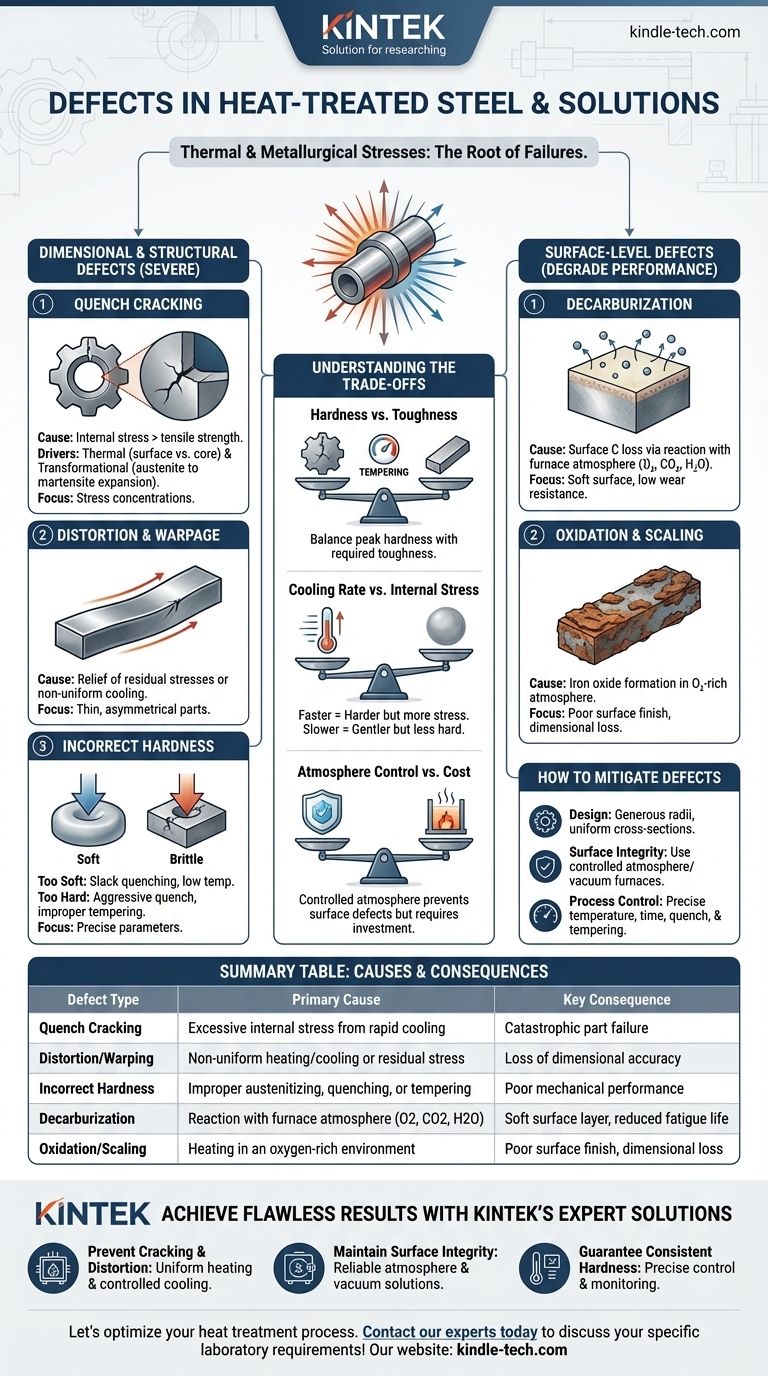

Дефекты в термообработанной стали в основном вызваны огромными термическими и металлургическими напряжениями, возникающими при нагреве и быстром охлаждении. Наиболее распространенными дефектами являются растрескивание, деформация (коробление), нежелательные изменения поверхности, такие как обезуглероживание и образование окалины, а также невозможность достижения целевой твердости или микроструктуры. Эти отказы не случайны, а являются прямыми следствиями неправильно контролируемых параметров процесса.

Дефекты термообработки являются предсказуемыми результатами термического напряжения, фазовых превращений и атмосферных химических реакций. Предотвращение их зависит от строгого контроля скорости изменения температуры, атмосферы печи и геометрии детали, начиная со стадии проектирования.

Размерные и структурные дефекты

Наиболее серьезные дефекты нарушают механическую целостность и точность размеров компонента, часто делая его непригодным для использования.

Закалочные трещины

Закалочное растрескивание является наиболее критическим дефектом термообработки. Оно происходит, когда внутренние напряжения от закалки превышают предел прочности материала.

Это обусловлено двумя основными силами: термическим напряжением от гораздо более быстрого охлаждения поверхности, чем сердцевины, и трансформационным напряжением от расширения, которое происходит при превращении аустенита в хрупкий мартенсит.

Трещины обычно возникают в местах концентрации напряжений, таких как острые углы, шпоночные пазы или резкие изменения поперечного сечения детали.

Искажение и коробление

Деформация — это необратимое изменение размера или формы компонента, которое происходит во время термообработки.

Это часто вызвано снятием остаточных напряжений, возникших на предыдущих этапах производства (например, при механической обработке), или неравномерным нагревом и охлаждением. Тонкие, длинные или асимметричные детали особенно подвержены короблению.

Неправильная твердость

Достижение правильной твердости часто является основной целью, и неудача здесь может быть вызвана несколькими факторами.

Деталь, которая слишком мягкая, может быть результатом недостаточной температуры или времени аустенитизации, или слишком медленной закалки для прокаливаемости стали (известной как неполная закалка).

И наоборот, деталь, которая слишком твердая и хрупкая, часто является результатом чрезмерно агрессивной закалки или, что чаще, неправильного или пропущенного этапа отпуска после закалки.

Поверхностные дефекты

Эти дефекты ухудшают поверхность стали, снижая ее эксплуатационные характеристики в условиях, требующих высокой износостойкости или усталостной прочности.

Обезуглероживание

Обезуглероживание — это потеря углерода с поверхности стали. Это серьезная проблема, потому что углерод является основным элементом, отвечающим за твердость стали.

Оно вызвано химической реакцией между сталью и атмосферой печи (кислород, углекислый газ, водяной пар) при высоких температурах. Результатом является мягкий, слабый поверхностный слой, который резко снижает износостойкость и усталостную долговечность.

Окисление и образование окалины

Окисление — это образование слоя оксида железа (окалины) на поверхности компонента при нагревании в богатой кислородом атмосфере.

Эта окалина приводит к плохому качеству поверхности и потере точности размеров. Она также может изолировать деталь, что приводит к неравномерной закалке и потенциально маскирует более серьезные скрытые дефекты, такие как закалочные трещины.

Понимание компромиссов

Выбор процесса термообработки всегда включает балансирование конкурирующих факторов. Понимание этих компромиссов является ключом к предотвращению дефектов.

Твердость против вязкости

Фундаментальный компромисс в термообработке заключается в том, что процессы, создающие экстремальную твердость, такие как закалка, также создают хрупкую микроструктуру (неотпущенный мартенсит).

Отпуск — это важный этап после закалки, который уменьшает эту хрупкость и внутреннее напряжение, придавая вязкость. Однако этот процесс также снижает пиковую твердость. Искусство заключается в поиске точного баланса, необходимого для применения.

Скорость охлаждения против внутреннего напряжения

Более высокая скорость охлаждения более эффективна для достижения полной твердости, особенно в низколегированных сталях.

Однако быстрая закалка (например, с использованием воды или рассола) создает огромные термические градиенты и внутренние напряжения, значительно увеличивая риск деформации и растрескивания. Более медленная закалка (например, с использованием масла или газа) более щадящая, но может не достичь максимальной твердости.

Контроль атмосферы против стоимости

Использование контролируемой атмосферы (например, вакуума, азота или аргона) полностью предотвращает обезуглероживание и окисление, давая чистую, яркую деталь.

Однако эти процессы требуют более сложного и дорогостоящего оборудования по сравнению с нагревом в печи с открытым воздухом. Стоимость должна быть оправдана требованиями к поверхности компонента.

Как уменьшить дефекты термообработки

Предотвращение дефектов требует систематического подхода, ориентированного на проектирование, выбор материала и точный контроль процесса.

- Если ваша основная цель — предотвращение растрескивания и деформации: Проектируйте детали с большими радиусами и равномерными поперечными сечениями, а также выбирайте менее агрессивную закалочную среду, соответствующую прокаливаемости стали.

- Если ваша основная цель — поддержание целостности поверхности: Используйте печи с контролируемой атмосферой (например, вакуумные, инертного газа) или защитные покрытия для предотвращения обезуглероживания и образования окалины.

- Если ваша основная цель — достижение постоянной твердости: Обеспечьте точный контроль температуры аустенитизации, времени выдержки и перемешивания при закалке, и всегда следуйте правильному циклу отпуска.

Успешная термообработка — это контролируемый инженерный процесс, где предвидение в проектировании и точность в исполнении определяют конечное качество компонента.

Сводная таблица:

| Тип дефекта | Основная причина | Ключевое следствие |

|---|---|---|

| Закалочные трещины | Чрезмерное внутреннее напряжение от быстрого охлаждения | Катастрофический отказ детали |

| Искажение/коробление | Неравномерный нагрев/охлаждение или остаточное напряжение | Потеря точности размеров |

| Неправильная твердость | Неправильная аустенитизация, закалка или отпуск | Плохие механические характеристики |

| Обезуглероживание | Реакция с атмосферой печи (O2, CO2, H2O) | Мягкий поверхностный слой, снижение усталостной долговечности |

| Окисление/образование окалины | Нагрев в среде, богатой кислородом | Плохое качество поверхности, потеря размеров |

Достигайте безупречных результатов с экспертными решениями KINTEK

Устраните дорогостоящие дефекты термообработки и убедитесь, что ваши стальные компоненты соответствуют самым высоким стандартам твердости, долговечности и точности размеров. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, предоставляя точные печи, системы контроля атмосферы и экспертную поддержку, необходимые вашей лаборатории для совершенствования термической обработки.

Мы поможем вам:

- Предотвратить растрескивание и деформацию: С оборудованием, разработанным для равномерного нагрева и контролируемого охлаждения.

- Поддерживать целостность поверхности: Благодаря надежным решениям для печей с контролируемой атмосферой и вакуумных печей.

- Гарантировать постоянную твердость: С помощью точного контроля температуры и инструментов мониторинга.

Давайте оптимизируем ваш процесс термообработки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные требования!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости