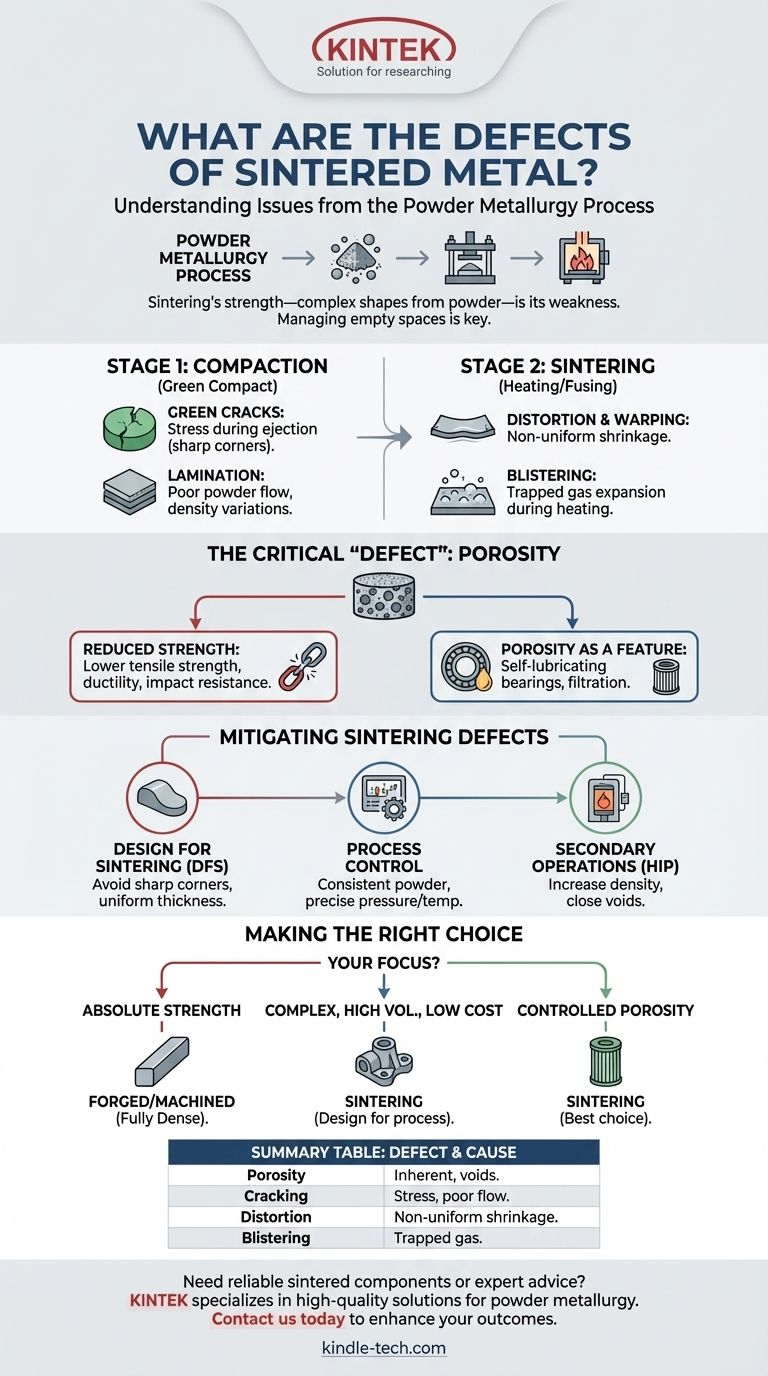

Основными дефектами спеченного металла являются пористость, трещинообразование и деформация. Эти проблемы возникают непосредственно из-за уникального характера процесса порошковой металлургии, который включает прессование металлического порошка с последующим нагревом ниже температуры плавления для спекания частиц, а не литье расплавленной жидкости.

Самое большое преимущество спекания — создание сложных форм из порошка — также является источником его присущих недостатков. Основная проблема заключается в управлении пустыми пространствами между исходными частицами порошка, что может привести к специфическим, предсказуемым дефектам, если процесс не контролируется тщательно.

Процесс порошковой металлургии: Источник дефектов

Чтобы понять дефекты, вы должны сначала понять двухстадийный процесс. Сначала металлический порошок прессуется в форму в матрице, создавая хрупкую «зеленую заготовку». Затем эта заготовка нагревается в печи с контролируемой атмосферой, где частицы скрепляются, и деталь приобретает свою прочность.

Этап 1: Дефекты прессования

Дефекты на этом этапе возникают еще до нагрева детали. Наиболее распространенной является трещина в зеленой заготовке — разлом в хрупкой, неспеченной заготовке.

Эти трещины обычно вызваны напряжениями, возникающими при извлечении детали из прессовочной матрицы. Сложные геометрии с острыми углами или резкими изменениями толщины особенно уязвимы.

Другим дефектом прессования является расслоение, когда деталь имеет отчетливые слои. Это часто связано с плохим заполнением матрицы порошком, что приводит к вариациям плотности, которые должным образом не скрепляются.

Этап 2: Дефекты спекания

Эти дефекты проявляются во время фазы нагрева, когда частицы порошка спекаются. Деформация и коробление являются серьезными проблемами.

Это происходит потому, что деталь сжимается по мере того, как частицы скрепляются, а поры между ними уменьшаются. Если начальная плотность зеленой заготовки неоднородна, разные участки будут сжиматься с разной скоростью, что приведет к короблению детали.

Вспучивание (образование пузырей) — еще один ключевой дефект, проявляющийся в виде пузырей или бугорков на поверхности детали. Это вызвано газом, который застревает в порах заготовки во время нагрева. По мере повышения температуры газ расширяется быстрее, чем успевает выйти, выталкивая материал наружу.

Самый критический «дефект»: Пористость

Наиболее определяющей характеристикой спеченной детали является ее остаточная пористость. Хотя иногда это желаемая особенность, для конструкционных применений это основное ограничение.

Пористость и снижение прочности

Поскольку металл не плавится и не отливается, между спеченными частицами всегда остаются микроскопические пустоты. Это означает, что спеченная деталь почти никогда не бывает на 100% плотной.

Эта присущая пористость напрямую снижает механические свойства детали. По сравнению с эквивалентом, полученным ковкой или прокаткой, спеченная деталь, как правило, будет иметь более низкую прочность на растяжение, пластичность и ударную вязкость.

Пористость как преимущество

И наоборот, эта пористость может быть значительным преимуществом. Она лежит в основе самосмазывающихся подшипников, которые пропитываются маслом, и фильтров, где взаимосвязанные поры пропускают жидкость.

Смягчение дефектов спекания

Контроль этих дефектов является центральной задачей качественной порошковой металлургии. Успех зависит от освоения переменных на каждом этапе.

Проектирование с учетом спекания (DFS)

Наиболее эффективная стратегия — проектирование детали с учетом процесса. Это означает избегание острых внутренних углов, минимизацию резких изменений толщины стенок и разработку элементов, обеспечивающих плавный поток порошка и извлечение детали.

Контроль процесса

Критически важен строгий контроль сырья и процесса. Это включает использование высококачественного металлического порошка с постоянным размером частиц, обеспечение равномерного заполнения матрицы, применение точного давления прессования и тщательное управление температурой и атмосферой спекания.

Вторичные операции

Для высокопроизводительных применений, где пористость недопустима, могут использоваться вторичные операции. Например, горячее изостатическое прессование (HIP) одновременно прикладывает высокое давление и температуру к спеченной детали, эффективно закрывая внутренние пустоты и доводя плотность почти до 100%.

Сделайте правильный выбор для вашего применения

Понимание этих потенциальных дефектов является ключом к определению того, является ли спекание правильным производственным процессом для ваших нужд.

- Если ваш основной приоритет — абсолютная прочность и долговечность: Кованая или обработанная деталь из сплошного прутка, вероятно, будет лучшим выбором, поскольку она будет полностью плотной.

- Если ваш основной приоритет — производство сложной формы в больших объемах и с низкими затратами: Спекание — отличный вариант, при условии, что конструкция детали учитывает ограничения процесса, а требования к ее механической прочности находятся в допустимых пределах.

- Если ваш основной приоритет — контролируемая пористость для фильтрации или смазки: Спекание не просто лучший выбор; это часто единственный выбор.

В конечном счете, рассмотрение этих «дефектов» как неотъемлемых компромиссов в высокоценном производственном процессе позволяет осуществлять интеллектуальное проектирование и применение.

Сводная таблица:

| Тип дефекта | Общие причины | Ключевые характеристики |

|---|---|---|

| Пористость | Неотъемлемая часть процесса спекания порошка | Остаточные пустоты между частицами; снижает прочность, но обеспечивает самосмазывание/фильтрацию |

| Трещинообразование | Напряжение при извлечении, плохой поток порошка | Разломы в зеленой заготовке или слоистые участки |

| Деформация/Коробление | Неоднородная плотность/усадка при спекании | Деталь коробится или меняет форму |

| Вспучивание | Расширение захваченного газа при нагреве | Пузыри или бугорки на поверхности |

Нужны надежные компоненты из спеченного металла или экспертный совет по смягчению дефектов? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, включая решения для процессов порошковой металлургии. Наш опыт гарантирует, что вы получите долговечные, точно спроектированные детали, адаптированные к конкретным потребностям вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши результаты спекания и обеспечить требуемую производительность.

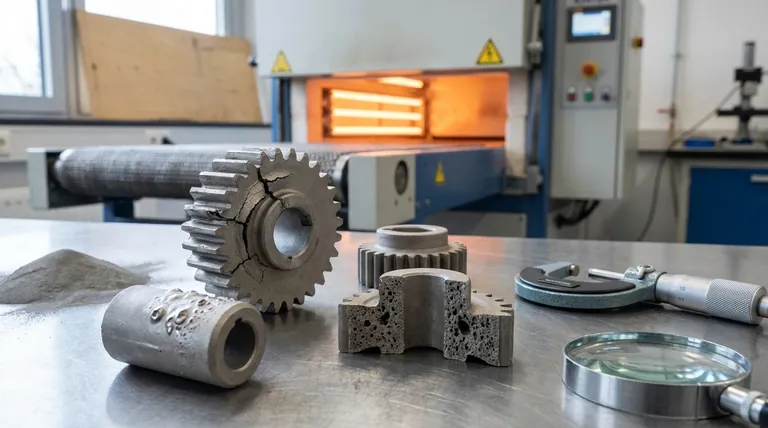

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Печь для искрового плазменного спекания SPS

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какие преимущества предлагает высокотемпературная печь для спекания в контролируемой атмосфере для UO2? Точное уплотнение топлива

- Почему для LLZO используются печи сверхвысокого вакуума? Обеспечение химической стабильности и целостности интерфейса в твердых электролитах

- Почему для предварительной обработки NiO используется трубчатая горизонтальная печь с атмосферой H2-N2? Ключ к активации катализатора

- Как печь с контролируемой атмосферой обеспечивает качество при синтезе БН нанотрубок? Точный контроль для чашеобразных структур

- Почему высокоточная атмосферная печь необходима для спекания катодов с высоким содержанием никеля? Раскройте потенциал аккумуляторов