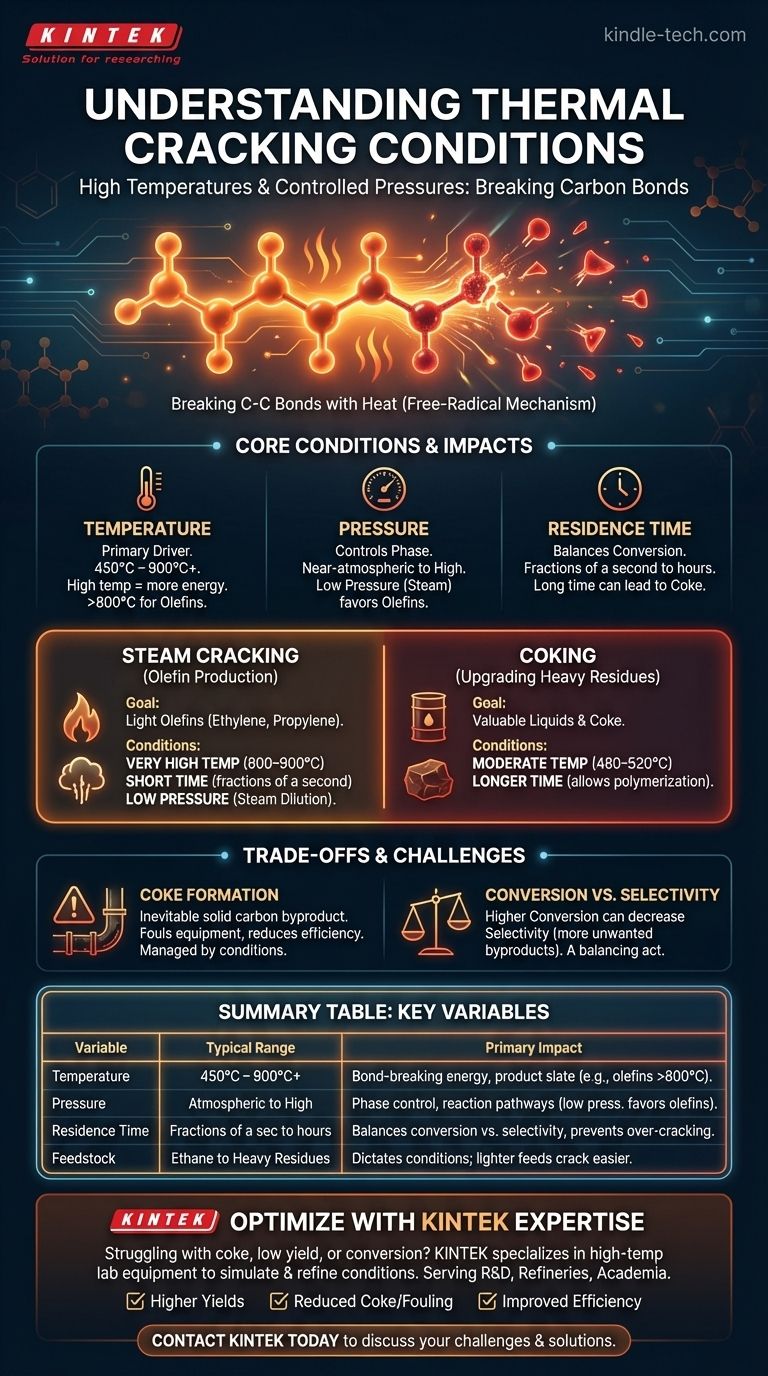

Короче говоря, термический крекинг требует высоких температур и контролируемого давления. Процесс осуществляется путем подвергания крупных молекул углеводородов достаточному количеству тепловой энергии, чтобы разорвать их. Типичные условия варьируются от 450°C до более 900°C (от 840°F до 1650°F), при этом давление варьируется от близкого к атмосферному до высокого, в зависимости от конкретной цели процесса крекинга.

Основной принцип заключается не просто в тепле, а в контроле. Термический крекинг — это точное применение тепловой энергии для разрыва связей углерод-углерод, превращения крупногабаритных углеводородов низкой ценности в более мелкие продукты с более высокой ценностью, такие как компоненты бензина и легкие олефины. Точные условия представляют собой тщательно откалиброванную функцию сырья и желаемого результата.

Основной принцип: Разрыв углеродных связей с помощью тепла

Термический крекинг — один из старейших и наиболее фундаментальных процессов в нефтепереработке. Он работает без катализаторов, полагаясь исключительно на тепловую энергию для инициирования химического распада молекул.

Что такое термический крекинг?

Термический крекинг — это процесс, который разлагает крупные, сложные молекулы углеводородов, содержащиеся в сырой нефти, на более мелкие и полезные. Это происходит, когда сырье нагревается до температуры, достаточно высокой, чтобы вызвать разрыв углерод-углеродных связей.

Процесс следует механизму свободнорадикальных реакций. Начальное тепло обеспечивает энергию активации, необходимую для разрыва связи, создавая высокореактивные свободные радикалы. Эти радикалы затем запускают цепную реакцию, распространяющуюся по сырью до образования более мелких, стабильных молекул.

Критическая роль температуры

Температура является основным движущим фактором термического крекинга. Она напрямую обеспечивает энергию, необходимую для разрыва прочных связей C-C и C-H.

Различные температурные диапазоны дают разные результаты. Умеренные температуры (450–750°C) часто используются в таких процессах, как висбрекинг или коксование, в то время как гораздо более высокие температуры (выше 800°C) необходимы для получения легких олефинов, таких как этен.

Влияние давления

Давление определяет фазу углеводородов (жидкость или пар) и влияет на скорость и тип происходящих реакций.

Высокое давление может удерживать сырье в жидкой фазе и используется в старых методах термического крекинга для производства бензина. И наоборот, низкое давление углеводородов, часто достигаемое путем разбавления сырья паром, используется для максимизации выхода ценных газов, таких как этилен и пропилен, путем подавления побочных реакций.

Влияние времени пребывания

Время пребывания — это продолжительность, в течение которой сырье выдерживается при температуре крекинга. Это критически важная переменная, которая работает в тандеме с температурой.

Более длительное время пребывания увеличивает общую конверсию сырья. Однако, если оно слишком велико, это может привести к «перекрекингу», когда даже желаемые мелкие молекулы распадаются дальше, образуя избыточный кокс и легкие газы.

Ключевые промышленные процессы термического крекинга

Общие принципы термического крекинга применяются в нескольких различных промышленных процессах, каждый из которых имеет тонко настроенные условия для достижения конкретного результата.

Паровой крекинг: Основа производства олефинов

Целью парового крекинга является производство легких олефинов (алкенов), в первую очередь этилена и пропилена, которые являются строительными блоками для пластмасс и других химикатов.

Условия экстремальны: очень высокие температуры 800–900°C (1470–1650°F), очень короткое время пребывания (доли секунды) и низкое парциальное давление углеводородов. Это низкое давление достигается путем смешивания сырья (например, нафты или этана) с паром перед его поступлением в печь.

Коксование: Переработка тяжелых остатков

Процессы коксования берут самые тяжелые остатки с самой низкой ценностью от процесса дистилляции и преобразуют их в более ценные жидкие продукты и твердый нефтяной кокс.

Условия менее суровые, чем при паровом крекинге. Температуры ниже, около 480–520°C (900–970°F), но время пребывания намного дольше, что позволяет протекать сложным реакциям крекинга и полимеризации, в конечном итоге образуя кокс.

Понимание компромиссов и проблем

Оптимизация процесса термического крекинга требует балансирования конкурирующих факторов. Успех измеряется не только тем, что производится, но и тем, чего удается избежать.

Неизбежность образования кокса

Кокс — твердый, богатый углеродом осадок — является неизбежным побочным продуктом термического крекинга. Он образуется в результате сложных побочных реакций и покрывает внутреннюю поверхность труб реактора и оборудования.

Это загрязнение снижает эффективность теплопередачи и в конечном итоге может заблокировать реактор, вынуждая проводить дорогостоящую остановку для очистки или «декоксирования». Условия парового крекинга (высокая температура, низкое давление) специально разработаны для минимизации этого эффекта.

Селективность продукта против конверсии

Существует классический инженерный компромисс между конверсией и селективностью.

- Конверсия — это процент сырья, которое было успешно разложено.

- Селективность — это процент разложенного сырья, который становится желаемым продуктом.

Стремление к более высокой конверсии путем повышения температуры или времени пребывания часто снижает селективность, поскольку желаемые продукты могут быть дополнительно крекированы до менее ценных легких газов и кокса.

Гибкость сырья и ее влияние

Идеальные условия крекинга сильно зависят от сырья. Легкие виды сырья, такие как этан, легко крекируются с получением высокого выхода этилена.

Более тяжелые виды сырья, такие как газойль или атмосферный остаток, более сложны. Они требуют различных условий и производят гораздо более широкий спектр продуктов, что делает процесс более сложным для контроля и оптимизации.

Согласование условий крекинга с вашей целью

Оптимальные условия для термического крекинга — это не единый набор чисел, а стратегия, адаптированная к конкретной экономической и химической цели.

- Если ваша основная цель — максимизировать выход легких олефинов (этилена, пропилена): Вам нужны экстремальные условия парового крекинга — очень высокие температуры (более 800°C), низкое парциальное давление углеводородов и чрезвычайно короткое время пребывания.

- Если ваша основная цель — переработка тяжелых остатков с низкой ценностью: Вам нужны умеренные температуры и более длительное время пребывания, характерные для процесса коксования, чтобы обеспечить контролируемое термическое разложение до ценных жидкостей и твердого кокса.

- Если ваша основная цель — минимизировать нежелательные побочные продукты: Тщательный контроль времени пребывания и использование разбавления паром имеют решающее значение для подавления побочных реакций, приводящих к чрезмерному образованию кокса.

В конечном счете, условия термического крекинга — это точный баланс между температурой, давлением и временем, разработанный для разложения определенных молекул в максимально ценные продукты.

Сводная таблица:

| Переменная | Типичный диапазон | Основное влияние |

|---|---|---|

| Температура | 450°C – 900°C+ | Определяет энергию разрыва связей и выходной состав (например, для олефинов требуется >800°C) |

| Давление | От близкого к атмосферному до высокого | Контролирует фазу (жидкость/пар) и пути реакции; низкое давление способствует образованию олефинов |

| Время пребывания | От долей секунды до часов | Балансирует конверсию и селективность; предотвращает перекрекинг и образование кокса |

| Сырье | От этана до тяжелых остатков | Определяет требуемые условия; легкое сырье легче крекируется до целевых продуктов |

Оптимизируйте свой процесс термического крекинга с помощью опыта KINTEK

Сталкиваетесь с проблемами образования кокса, низким выходом или неэффективной конверсией углеводородов? KINTEK специализируется на высокотемпературном лабораторном оборудовании и расходных материалах, предназначенных для моделирования и совершенствования условий термического крекинга. Наши реакторы, печи и аналитические инструменты помогают вам точно контролировать температуру, давление и время пребывания — позволяя максимизировать селективность продукта и минимизировать время простоя.

Мы обслуживаем:

- НИОКР-лаборатории, разрабатывающие новые катализаторы или процессы крекинга

- Нефтеперерабатывающие заводы, оптимизирующие существующие процессы термического крекинга

- Учебные заведения, исследующие конверсию углеводородов

Позвольте нам помочь вам достичь:

✅ Более высокого выхода ценных продуктов (например, этилена, бензина)

✅ Снижения образования кокса и загрязнения оборудования

✅ Повышения эффективности процесса и экономии затрат

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши проблемы с термическим крекингом и узнать, как наши решения могут способствовать вашему успеху!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1700℃ для лаборатории

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- При какой температуре обжигают оксид алюминия? Достижение оптимальной плотности и прочности

- Что такое процесс кальцинации? Руководство по термической очистке и трансформации материалов

- Каков эффект кальцинирования? Раскройте потенциал трансформации материалов для промышленных процессов

- Как настроить муфельную печь? Пошаговое руководство по безопасной и точной эксплуатации

- Каков принцип работы и процедура использования муфельной печи? Освойте безопасную, не загрязняющую высокотемпературную обработку