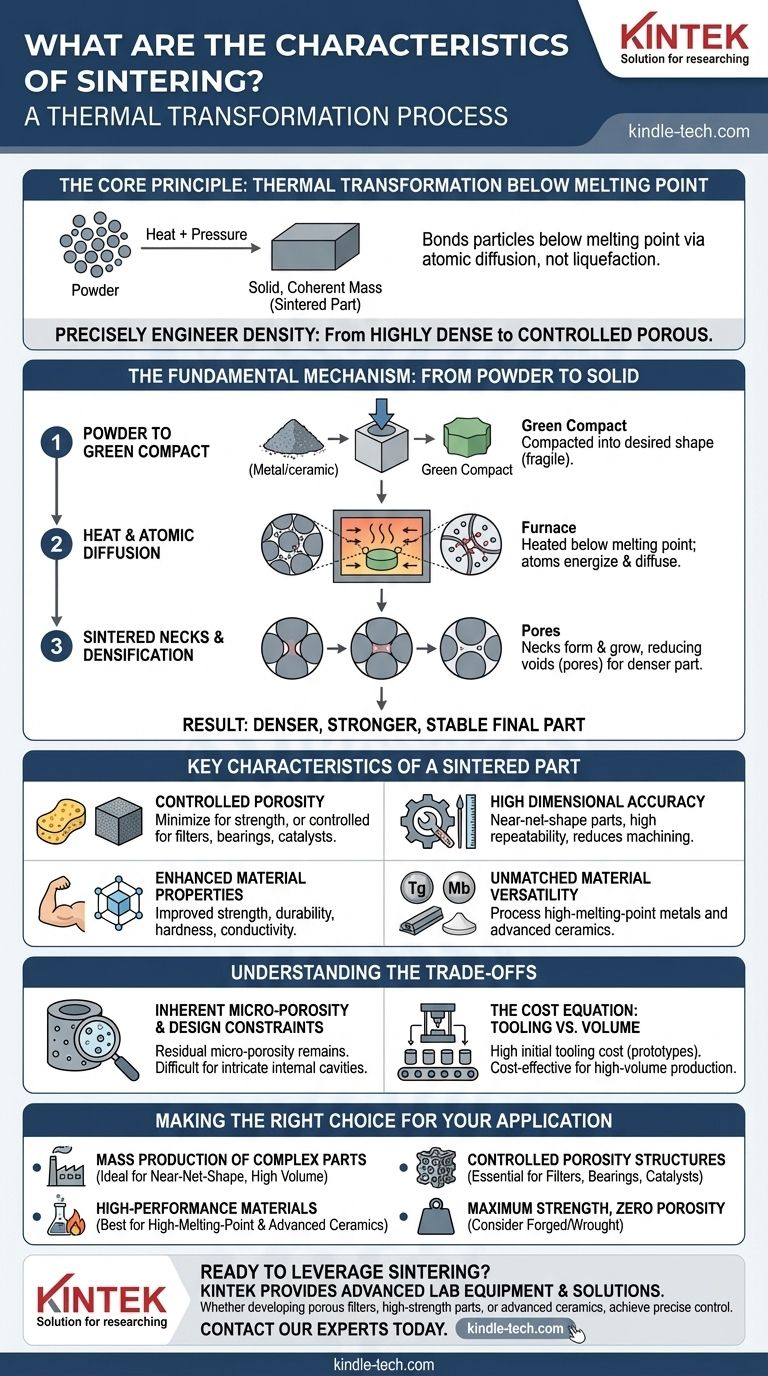

По своей сути спекание — это процесс термической трансформации. Это метод производства, который использует тепло и давление для соединения частиц материала в твердую, связную массу. Важно, что это достигается при температуре ниже точки плавления материала, полагаясь на атомную диффузию, а не на сжижение, для создания прочных, точных по размерам компонентов из порошков.

Хотя спекание часто рассматривается просто как способ упрочнения порошков, истинной характеристикой спекания является его способность точно формировать конечную плотность материала. Этот контроль позволяет создавать все: от очень плотных, прочных деталей до намеренно пористых структур для специализированных применений.

Основной механизм: от порошка к твердому телу

Спекание — это не простой процесс плавления. Это сложное явление в твердом состоянии, которое коренным образом изменяет внутреннюю структуру материала.

От порошка к «зеленому компакту»

Процесс начинается с порошка, который может быть металлическим, керамическим или композитным. Этот порошок сначала прессуется в желаемую форму, часто с использованием матрицы и пресса. Эта первоначальная, хрупкая деталь известна как «зеленый компакт».

Роль тепла и атомной диффузии

Затем зеленый компакт нагревается в печи с контролируемой атмосферой до температуры ниже точки плавления. Эта тепловая энергия не плавит материал, а скорее активирует его атомы.

Эти активированные атомы начинают мигрировать через границы отдельных частиц, что называется атомной диффузией. Это движение сплавляет частицы вместе в местах их соприкосновения.

Спеченные перешейки и уплотнение

По мере диффузии атомов между соседними частицами образуются небольшие мостики или «перешейки». По мере продолжения процесса эти перешейки расширяются, приближая центры частиц друг к другу.

Это действие систематически уменьшает размер и количество пустот, или пор, которые существовали между частицами в зеленом компакте. Результатом является более плотная, прочная и стабильная конечная деталь.

Ключевые характеристики спеченной детали

Процесс спекания придает конечному компоненту уникальный набор свойств, отличающий его от деталей, изготовленных литьем или механической обработкой.

Контролируемая пористость

Определяющей характеристикой спеченных деталей является их пористость. Для многих конструкционных применений цель состоит в том, чтобы минимизировать пористость для достижения максимальной плотности и прочности.

Однако эта пористость также может быть преднамеренной и контролируемой особенностью. Такие применения, как самосмазывающиеся подшипники, фильтры и катализаторы, зависят от определенной, однородной пористой структуры, которую надежно может обеспечить только спекание.

Высокая точность размеров

Спекание позволяет получать детали близкие к конечному размеру (near-net-shape), что означает, что они выходят из печи очень близкими к своим окончательным размерам. Эта высокая степень повторяемости и точности значительно снижает или устраняет необходимость в дорогостоящих вторичных операциях механической обработки.

Улучшенные свойства материала

Образование связанной кристаллической структуры резко улучшает механические свойства детали. Спекание увеличивает прочность, долговечность и твердость по сравнению с неспеченным порошковым компактом.

Процесс также может улучшить тепло- и электропроводность, создавая непрерывный путь через сплавленные частицы.

Непревзойденная универсальность материалов

Спекание исключительно полезно для материалов, которые трудно или невозможно обрабатывать другими способами. К ним относятся материалы с чрезвычайно высокой температурой плавления, такие как вольфрам и молибден, а также передовая керамика и твердые сплавы, используемые для режущих инструментов.

Понимание компромиссов

Хотя спекание является мощным инструментом, оно не является идеальным решением для каждой проблемы. Понимание его ограничений имеет решающее значение для правильного применения.

Внутренняя микропористость

Даже когда цель состоит в достижении полной плотности, большинство спеченных деталей сохраняют некоторую остаточную микропористость. Это может сделать их менее подходящими, чем полностью плотный прокатанный или кованый аналог, для применений, требующих абсолютной максимальной прочности на растяжение или сопротивления усталости.

Уравнение стоимости: оснастка против объема

Матрицы и оснастка, необходимые для прессования исходного порошка, дороги. Эти высокие первоначальные инвестиции делают спекание экономически нецелесообразным для прототипов или очень малых объемов производства.

И наоборот, для крупносерийного производства низкий уровень отходов материала, высокая скорость и минимальная вторичная обработка делают спекание чрезвычайно экономичным методом.

Ограничения по конструкции и материалам

Хотя спекание позволяет создавать сложные геометрические формы, очень замысловатые внутренние полости или поднутрения все еще могут быть сложны в производстве. Поток и уплотнение исходного порошка определяют осуществимость данной конструкции.

Выбор правильного решения для вашего применения

Выбор производственного процесса полностью зависит от вашей основной цели. Используйте эти пункты в качестве руководства.

- Если ваша основная цель — массовое производство сложных деталей: Спекание идеально подходит для создания повторяющихся компонентов, близких к конечному размеру, в больших объемах, минимизируя дорогостоящую механическую обработку.

- Если ваша основная цель — работа с высокоэффективными материалами: Это один из немногих жизнеспособных методов изготовления деталей из материалов с чрезвычайно высокой температурой плавления или передовой керамики.

- Если ваша основная цель — создание структуры с контролируемой пористостью: Спекание обеспечивает уникальный и надежный контроль над конечной плотностью, что важно для фильтров, подшипников и катализаторов.

- Если ваша основная цель — абсолютная максимальная прочность при нулевой пористости: Кованый или полностью прокатанный материал может быть лучшим выбором, поскольку спекание по своей природе оставляет некоторую остаточную микропористость.

Понимая эти основные характеристики, вы можете эффективно использовать спекание для решения уникального круга сложных производственных задач.

Сводная таблица:

| Характеристика | Описание | Ключевое преимущество |

|---|---|---|

| Контролируемая пористость | Возможность создания деталей с определенными, однородными порами. | Обеспечивает работу фильтров, самосмазывающихся подшипников и катализаторов. |

| Высокая точность размеров | Изготовление деталей, близких к конечному размеру, с повторяющейся точностью. | Снижает или устраняет дорогостоящую вторичную механическую обработку. |

| Улучшенные свойства материала | Повышает прочность, твердость и проводимость за счет атомной диффузии. | Создает долговечные, высокоэффективные компоненты. |

| Универсальность материалов | Обрабатывает металлы с высокой температурой плавления (вольфрам, молибден) и керамику. | Решает производственные задачи для передовых материалов. |

| Компромисс: Микропористость | Остаточные поры сохраняются даже в плотных деталях. | Может ограничивать использование в применениях, требующих абсолютной максимальной прочности. |

Готовы использовать спекание для ваших высокоэффективных компонентов? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для совершенствования вашего процесса спекания. Независимо от того, разрабатываете ли вы пористые фильтры, высокопрочные металлические детали или передовые керамические компоненты, наш опыт гарантирует, что вы достигнете точного контроля над плотностью и свойствами материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать уникальные задачи вашего лабораторного спекания и помочь вам быстрее внедрять инновации.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов