В современной технике нанесения покрытий преимущества процесса физического осаждения из паровой фазы (PVD) заключаются в его способности наносить исключительно твердые, коррозионностойкие и чистые покрытия. Эта передовая технология вакуумного напыления значительно повышает долговечность и производительность компонентов по сравнению с традиционными методами, а также предлагает существенные экологические преимущества перед такими процессами, как гальваника.

Основная ценность PVD заключается не просто в нанесении покрытия, а в фундаментальном изменении поверхности компонента на микроскопическом уровне. Это предпочтительный процесс, когда производительность, точность и чистота являются обязательными требованиями к конечному продукту.

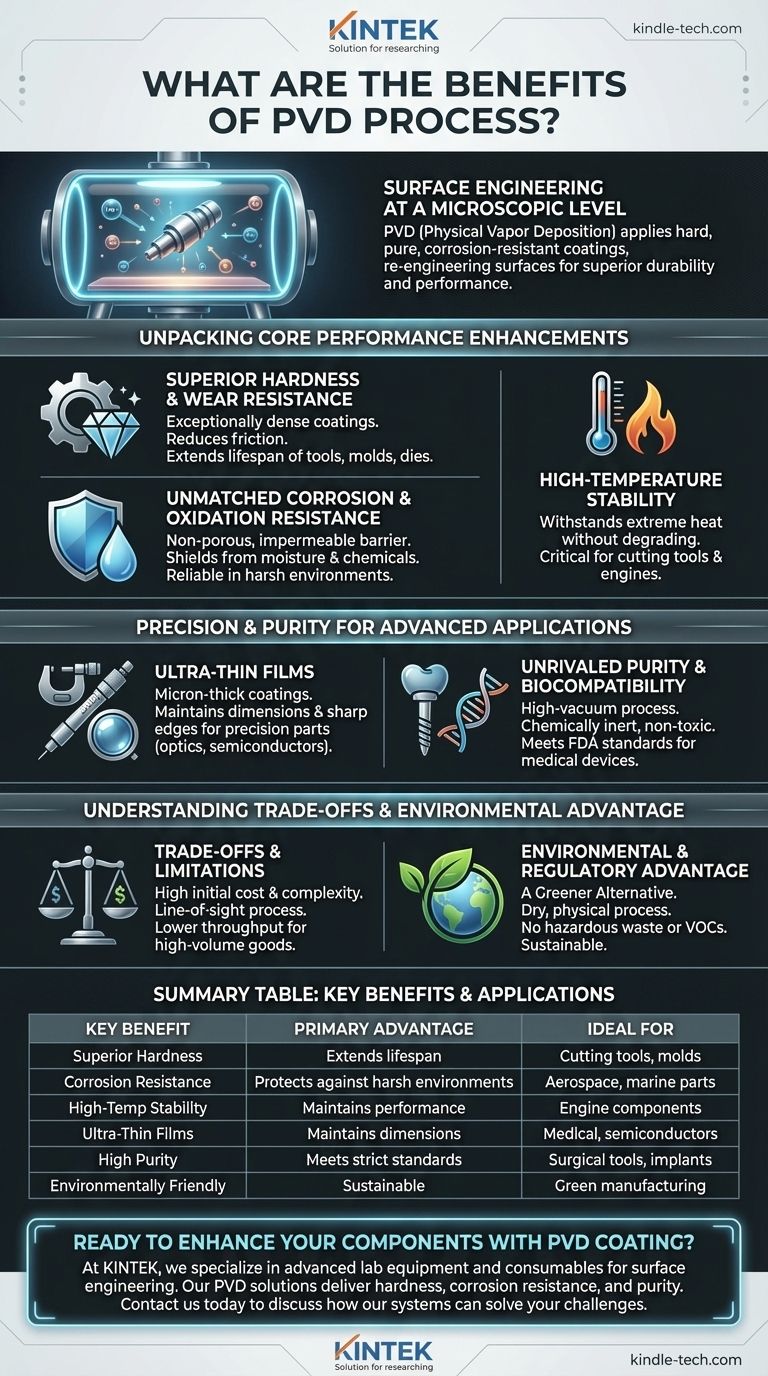

Анализ основных улучшений производительности

PVD выбирают, когда стандартной поверхности недостаточно. Процесс создает тонкопленочное покрытие, которое металлургически связано с подложкой, обеспечивая ряд функциональных улучшений.

Превосходная твердость и износостойкость

Покрытия PVD исключительно твердые и плотные. Это значительно повышает устойчивость компонента к абразивному износу, эрозии и общему износу.

Уменьшая трение между движущимися частями, покрытия PVD могут значительно продлить срок службы инструментов, пресс-форм, штампов и других механических компонентов, работающих под высокой нагрузкой.

Непревзойденная коррозионная и окислительная стойкость

Слой покрытия, создаваемый PVD, является непористым и действует как непроницаемый барьер. Это защищает основной материал от влаги, солей и агрессивных химикатов.

Этот уровень защиты делает детали с покрытием PVD гораздо более устойчивыми к коррозии и окислению, чем детали, обработанные гальваникой, что позволяет им надежно работать в суровых условиях.

Высокотемпературная стабильность

Многие покрытия PVD рассчитаны на работу при очень высоких температурах без разрушения, окисления или потери твердости.

Эта термическая стабильность критически важна для таких применений, как режущие инструменты, которые выделяют огромное количество тепла во время работы, а также для компонентов в аэрокосмических и автомобильных двигателях.

Точность и чистота для передовых применений

В отличие от методов объемного нанесения покрытий, PVD обеспечивает уровень контроля, необходимый для высокотехнологичных и медицинских отраслей.

Преимущество ультратонких пленок

PVD может наносить пленки толщиной всего в несколько микрометров. Это означает, что покрытие придает свои защитные свойства, не изменяя критических размеров детали, чистоты поверхности или острых краев.

Это жизненно важно для точных компонентов, таких как формы для литья под давлением, оптические линзы и полупроводниковые устройства, где даже незначительные изменения геометрии приведут к сбою.

Непревзойденная чистота и биосовместимость

Процесс происходит в вакуумной камере высокого давления, что предотвращает попадание любых загрязнителей в покрытие. В результате получается чрезвычайно чистая, высокопроизводительная пленка.

Поскольку многие покрытия PVD химически инертны и нетоксичны, они соответствуют строгим нормативным стандартам (например, требованиям FDA) и считаются биосовместимыми, что делает их стандартом для медицинских имплантатов и хирургических инструментов.

Понимание компромиссов и ограничений

Несмотря на свою мощь, PVD не является правильным решением для каждого применения. Признание его ограничений является ключом к принятию обоснованного решения.

Первоначальная стоимость и пропускная способность

Оборудование для PVD представляет собой значительные капиталовложения. Сам процесс, который включает создание вакуума и медленное осаждение материала, может иметь более низкую пропускную способность по сравнению с объемными методами, такими как гальваника.

Это часто делает его менее экономичным для недорогих потребительских товаров с большим объемом производства, где максимальная производительность не является основным фактором.

Сложность процесса и техническое обслуживание

Эксплуатация системы PVD требует квалифицированных технических специалистов и контролируемой среды. Вакуумные насосы, источники питания и системы охлаждения требуют регулярного технического обслуживания для обеспечения стабильного качества.

Прямое осаждение

PVD — это процесс «прямой видимости», что означает, что он покрывает только те поверхности, которые он «видит» от источника материала. Покрытие сложных внутренних геометрий или глубоко утопленных областей может быть затруднено и может потребовать специального вращения деталей и приспособлений.

Экологическое и нормативное преимущество

Одной из наиболее убедительных причин для внедрения PVD является его минимальное воздействие на окружающую среду по сравнению с устаревшими процессами.

Более экологичная альтернатива

Традиционные методы нанесения покрытий, такие как гальваника и окраска, включают влажные химические ванны, которые производят опасный шлам и летучие органические соединения (ЛОС).

PVD — это сухой, физический процесс. Он не производит опасных отходов и не выделяет вредных химикатов, что делает его чистым и устойчивым выбором для производства.

Принятие правильного решения для вашей цели

Выбор процесса нанесения покрытия полностью зависит от конкретных целей вашего проекта.

- Если ваш основной фокус — максимальная долговечность и срок службы компонентов: Превосходная твердость и износостойкость PVD делают его очевидным выбором для инструментов, штампов и механических деталей, работающих под высокой нагрузкой.

- Если ваш основной фокус — применение, требующее высокой чистоты или биосовместимости: Чистый, вакуумный процесс PVD необходим для медицинских имплантатов, электроники и оборудования пищевого класса.

- Если ваш основной фокус — крупносерийное, низкозатратное производство: Инвестиции и время цикла PVD могут сделать традиционные методы более экономичным выбором, при условии, что их производительности достаточно.

- Если ваш основной фокус — соблюдение экологических норм: PVD предлагает значительное преимущество, устраняя потоки опасных отходов, связанные со старыми технологиями нанесения покрытий.

В конечном счете, PVD — это не просто покрытие, а стратегическая инвестиция в производительность, долговечность и соответствие требованиям ваших наиболее критически важных компонентов.

Сводная таблица:

| Ключевое преимущество | Основное преимущество | Идеально подходит для |

|---|---|---|

| Превосходная твердость и износостойкость | Продлевает срок службы компонентов, работающих под высокой нагрузкой | Режущие инструменты, пресс-формы, штампы |

| Исключительная коррозионная/окислительная стойкость | Защита от суровых условий эксплуатации | Детали для аэрокосмической, автомобильной, морской промышленности |

| Высокотемпературная стабильность | Сохраняет производительность при экстремальном нагреве | Компоненты двигателей, промышленные инструменты |

| Ультратонкие, точные покрытия | Сохраняет размеры и острые кромки деталей | Медицинские устройства, полупроводники, оптика |

| Высокая чистота и биосовместимость | Соответствует строгим стандартам FDA/медицинским стандартам | Хирургические инструменты, медицинские имплантаты |

| Экологически чистый процесс | Отсутствие опасных отходов или химикатов | Устойчивое производство |

Готовы улучшить свои компоненты с помощью покрытия PVD?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах для поверхностной инженерии. Наши решения PVD обеспечивают твердость, коррозионную стойкость и чистоту, которые требуются вашим критически важным компонентам. Независимо от того, работаете ли вы в производстве медицинских устройств, аэрокосмической отрасли или прецизионной оснастки, мы предоставляем технологии и опыт для достижения превосходной производительности и соответствия требованиям.

Свяжитесь с нами сегодня, чтобы обсудить, как наши системы PVD могут решить ваши конкретные задачи по нанесению покрытий и повысить ценность вашего производственного процесса.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений