По своей сути, нанесение тонких пленок — это основной производственный процесс, используемый для нанесения микроскопического слоя материала на поверхность. Эта технология является невидимым двигателем современной жизни, обеспечивая все: от антибликового покрытия на ваших очках и экрана на вашем смартфоне до передовых медицинских имплантатов и мощных процессоров в наших компьютерах.

Истинная ценность нанесения тонких пленок заключается не просто в нанесении покрытия, а в фундаментальном изменении свойств поверхности материала. Это позволяет нам наделить обычный объект необычайными возможностями — такими как проводимость, долговечность или специфические оптические характеристики — без изменения его основной структуры.

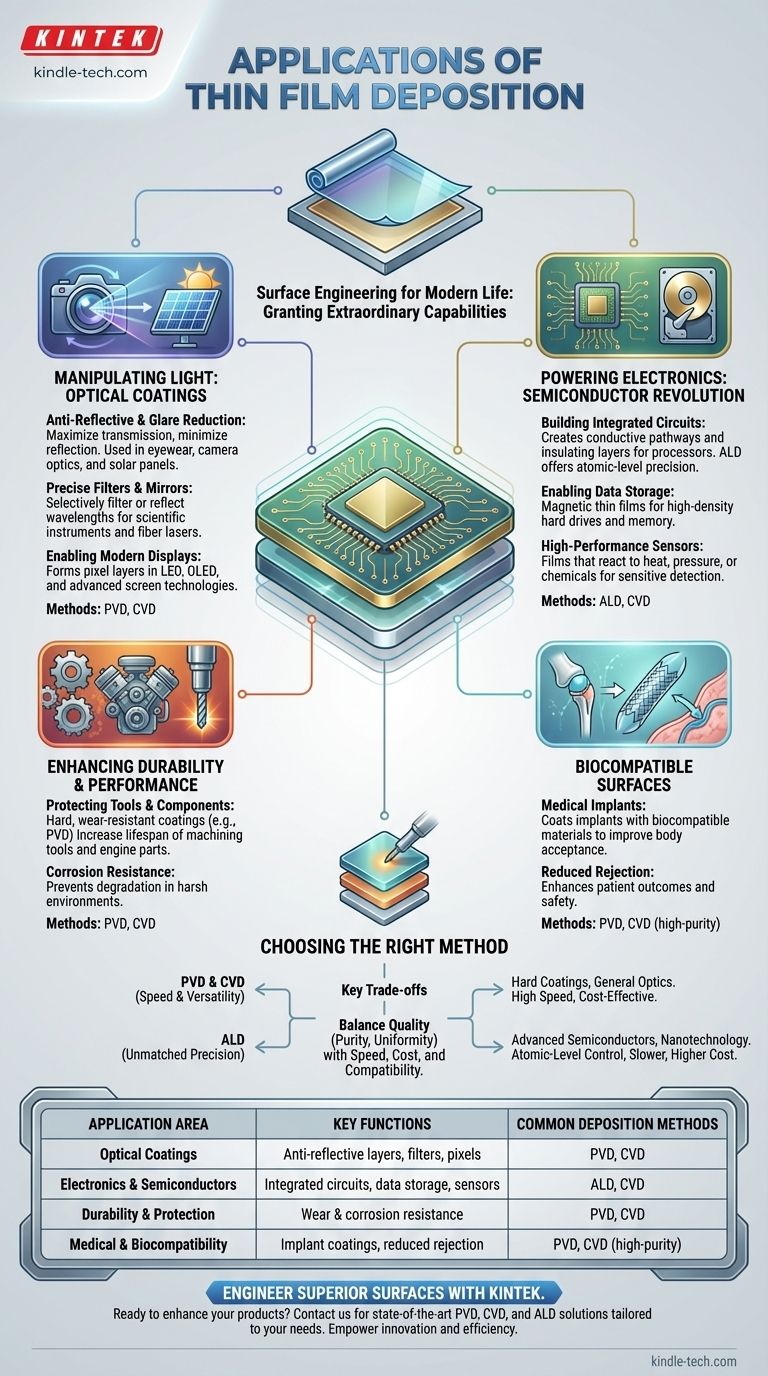

Манипулирование светом: мир оптических покрытий

Одним из наиболее распространенных применений нанесения тонких пленок является управление взаимодействием света с поверхностью. Точно контролируя толщину и состав этих пленок, мы можем создавать определенные оптические результаты.

Улучшение пропускания и уменьшение бликов

Антибликовые покрытия на линзах, оптике камер и солнечных панелях создаются с использованием тонких пленок. Эти слои предназначены для минимизации отражения света, что максимизирует проходящий свет, улучшая четкость и эффективность.

Создание точных фильтров и зеркал

Тонкие пленки необходимы для создания устройств, которые фильтруют или отражают определенные длины волн света. Это критически важно для научных приборов, волоконных лазеров и специализированных зеркал, используемых в телескопах и другой прецизионной оптике.

Обеспечение работы современных дисплеев

Яркие цвета на светодиодных (LED), органических светодиодных (OLED) и других передовых дисплеях являются прямым результатом нанесения тонких пленок. Этот процесс используется для создания микроскопических слоев светоизлучающих или светопоглощающих материалов, которые формируют каждый отдельный пиксель.

Питание электроники: полупроводниковая революция

Вся полупроводниковая промышленность построена на нанесении тонких пленок. Этот процесс позволяет создавать невероятно сложные многослойные структуры, из которых состоят интегральные схемы, память и процессоры.

Создание интегральных схем

В микросхеме тонкие пленки создают проводящие пути для электричества и изолирующие слои, предотвращающие короткие замыкания. Такие методы, как осаждение атомных слоев (ALD), позволяют наносить пленки по одному атомному слою за раз, что делает возможным создание современных ультрамалых и мощных транзисторов.

Обеспечение хранения данных

Магнитные слои на жестких дисках и других носителях данных наносятся в виде тонких пленок. Свойства этой пленки определяют плотность и надежность хранения данных.

Изготовление высокопроизводительных датчиков

Нанесение тонких пленок также используется для создания широкого спектра датчиков. Нанося материалы, которые изменяют свои электрические свойства в ответ на тепло, давление или определенные химические вещества, мы можем создавать компактные и высокочувствительные детекторы.

Повышение долговечности и производительности

Помимо оптики и электроники, тонкие пленки используются для придания материалам новых физических свойств, таких как твердость, коррозионная стойкость и биосовместимость.

Защита инструментов и компонентов

Режущие инструменты, детали двигателей и другие промышленные компоненты часто покрываются твердыми, износостойкими тонкими пленками с использованием таких методов, как физическое осаждение из паровой фазы (PVD). Это значительно увеличивает срок их службы и производительность в экстремальных условиях.

Создание биосовместимых поверхностей

Медицинские имплантаты, такие как искусственные суставы или стенты, покрываются тонкими пленками из биосовместимого материала. Это покрытие помогает организму принять имплантат, снижая риск отторжения и улучшая результаты лечения пациентов.

Понимание компромиссов: выбор правильного метода

Термин «нанесение тонких пленок» охватывает несколько различных методов, и выбор метода является критически важным инженерным решением, основанным на желаемом результате и экономических реалиях.

Скорость и универсальность PVD и CVD

Физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD) являются рабочими лошадками отрасли. Они относительно быстры и экономичны, что делает их идеальными для нанесения твердых покрытий на инструменты или общих оптических покрытий, где не требуется совершенство на атомном уровне.

Непревзойденная точность ALD

Осаждение атомных слоев (ALD) обеспечивает беспрецедентный контроль, нанося пленки с идеальной однородностью по одному атомному слою за раз. Эта точность необходима для современных высокопроизводительных полупроводников, но достигается за счет того, что процесс намного медленнее и дороже.

Необходимость сбалансированного подхода

Ни один метод не является универсально превосходящим. Решение всегда включает компромисс между требуемым качеством пленки — ее чистотой, однородностью толщины и структурой — и практическими ограничениями скорости производства, стоимости оборудования и совместимости материалов.

Сделайте правильный выбор для вашего применения

Чтобы выбрать правильный подход, вы должны сначала определить наиболее критичное свойство, необходимое вашей поверхности.

- Если ваш основной фокус — высокопроизводительная оптика: Вам нужен метод нанесения, который обеспечивает точный контроль над толщиной пленки и показателем преломления.

- Если ваш основной фокус — передовые полупроводники: Точность на атомном уровне является обязательным условием, что часто делает незаменимыми такие методы, как ALD.

- Если ваш основной фокус — механическая долговечность: Экономически эффективные и надежные методы, такие как PVD или CVD, обычно являются наиболее практичным выбором для нанесения твердых покрытий.

- Если ваш основной фокус — биосовместимость: Чистота нанесенного материала имеет первостепенное значение, и выбранный метод должен гарантировать отсутствие загрязняющих веществ.

В конечном счете, нанесение тонких пленок — это инженерия поверхностей для открытия новых возможностей в материалах, которые мы используем каждый день.

Сводная таблица:

| Область применения | Ключевые функции | Общие методы нанесения |

|---|---|---|

| Оптические покрытия | Антибликовые слои, точные фильтры, пиксели дисплеев | PVD, CVD |

| Электроника и полупроводники | Интегральные схемы, хранение данных, датчики | ALD, CVD |

| Долговечность и защита | Износостойкие покрытия, коррозионная стойкость | PVD, CVD |

| Медицина и биосовместимость | Покрытия для имплантатов для снижения отторжения | PVD, CVD (высокой чистоты) |

Готовы создать превосходные поверхности для вашей продукции?

Нанесение тонких пленок — ключ к повышению производительности, будь то точные оптические покрытия, долговечные защитные слои или передовые полупроводниковые компоненты. В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в нанесении покрытий — от экономичных систем PVD/CVD до высокоточных решений ALD.

Позвольте нашим экспертам помочь вам выбрать правильный метод для достижения идеального баланса качества, скорости и стоимости для вашего применения. Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может повысить инновационность и эффективность вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах