Основные преимущества использования химического осаждения из газовой фазы (CVD) для производства углеродных нанотрубок (УНТ) заключаются в его превосходной масштабируемости, экономической эффективности и точном контроле над структурой конечного продукта. Эти факторы сделали его доминирующим коммерческим процессом, затмив старые методы, такие как дуговой разряд и лазерная абляция, которые в значительной степени ограничены лабораторными исследованиями.

Хотя другие методы могут производить высококачественные УНТ, CVD является единственной технологией, которая устраняет разрыв между лабораторными открытиями и промышленным производством, делая реальные применения экономически целесообразными.

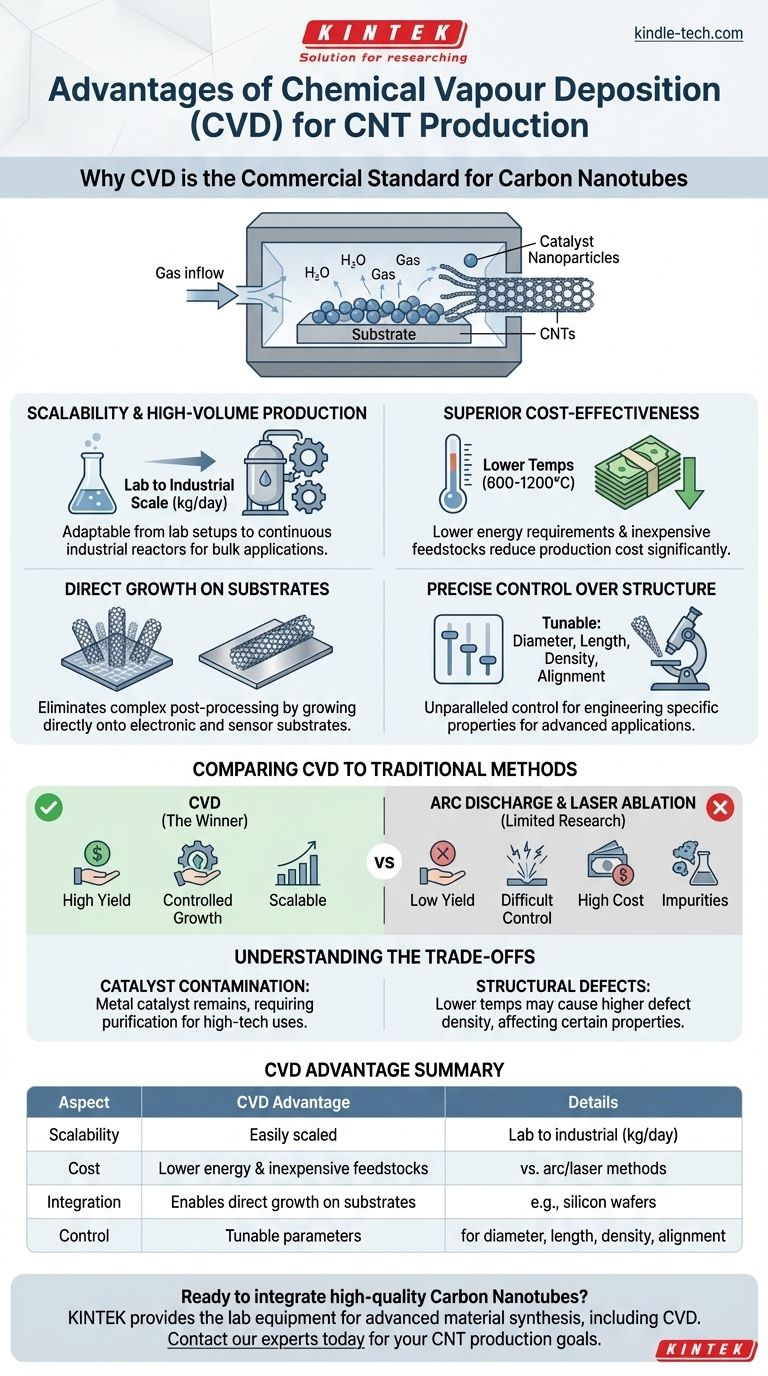

Почему CVD стал коммерческим стандартом

Переход к CVD был обусловлен практическими требованиями производства. Чтобы УНТ превратились из научного курьеза в функциональный материал, их необходимо было производить надежно, в больших количествах и по разумной цене.

Масштабируемость и крупносерийное производство

CVD — это высокомасштабируемый процесс. Его можно адаптировать от небольших лабораторных установок до крупных, непрерывных или полунепрерывных промышленных реакторов, способных производить килограммы УНТ в день.

Эта способность к масштабированию является фундаментальным требованием для коммерческой жизнеспособности, позволяя использовать УНТ в массовых применениях, таких как полимерные композиты, покрытия и устройства хранения энергии.

Превосходная экономическая эффективность

По сравнению со своими предшественниками, CVD значительно экономичнее. Он обычно работает при более низких температурах (600-1200°C), чем дуговой разряд или лазерная абляция, которые требуют температур, превышающих 3000°C.

Это более низкое энергопотребление в сочетании с использованием относительно недорогих углеводородных исходных материалов, таких как метан или этилен, значительно снижает общую стоимость производства на грамм УНТ.

Прямой рост на подложках

Ключевым стратегическим преимуществом CVD является его способность выращивать УНТ непосредственно на желаемой подложке, такой как кремниевая пластина, металлическая фольга или керамическая пластина.

Эта возможность критически важна для применений в электронике, датчиках и катализе, поскольку она устраняет сложные и часто разрушительные этапы постобработки по очистке, сортировке и осаждению нанотрубок.

Точный контроль над структурой

CVD предлагает беспрецедентный контроль над конечной структурой УНТ. Тщательно настраивая параметры процесса — такие как температура, давление, состав газа и тип катализатора — можно влиять на диаметр, длину, плотность и выравнивание нанотрубок.

Этот уровень контроля необходим для проектирования УНТ с конкретными свойствами, адаптированными для передовых применений, что почти невозможно в хаотических условиях дугового разряда или лазерной абляции.

Сравнение CVD с традиционными методами

Понимание ограничений старых методов проясняет, почему промышленность так решительно перешла к CVD.

Ограничения дугового разряда

Этот метод включает создание электрической дуги между двумя графитовыми электродами. Хотя он может производить высококачественные УНТ, выход представляет собой низкоурожайную, спутанную сажу, содержащую значительные примеси. Процесс трудно контролировать и практически невозможно масштабировать для массового производства.

Проблема лазерной абляции

В этом процессе мощный лазер испаряет графитовую мишень. Он дает УНТ очень высокой чистоты, но чрезвычайно медленный, энергоемкий и непомерно дорогой. Скорость его производства слишком низка для чего-либо, кроме специализированных исследовательских образцов.

Понимание компромиссов CVD

Несмотря на свои преимущества, CVD не лишен проблем. Объективная оценка этих компромиссов имеет решающее значение для любого применения.

Каталитическое загрязнение

CVD основан на металлических каталитических наночастицах (например, железа, никеля, кобальта) для инициирования роста УНТ. Эти металлические частицы могут оставаться в конечном продукте в виде примесей.

Для многих массовых применений это приемлемо. Однако для высокопроизводительной электроники или биомедицинских применений эти примеси могут быть вредными и требовать обширных, дорогостоящих этапов очистки.

Потенциал структурных дефектов

Более низкие температуры синтеза CVD иногда могут приводить к образованию УНТ с более высокой плотностью структурных дефектов по сравнению с теми, которые получены методами с более высокой температурой.

Хотя этого часто достаточно для большинства применений, это может влиять на такие свойства, как электропроводность и механическая прочность, создавая компромисс между стоимостью производства и конечным совершенством материала.

Правильный выбор для вашей цели

Лучший метод производства полностью зависит от вашей конкретной цели.

- Если ваша основная цель — крупномасштабное промышленное производство композитов или покрытий: CVD является единственным коммерчески жизнеспособным выбором благодаря его масштабируемости и экономической эффективности.

- Если ваша основная цель — достижение максимально возможной чистоты материала для фундаментальных исследований: Лазерная абляция или специализированные методы дугового разряда могут быть предпочтительнее, несмотря на их низкий выход и высокую стоимость.

- Если ваша основная цель — интеграция УНТ непосредственно в электронные устройства: Способность CVD выращивать нанотрубки непосредственно на подложках делает его наиболее практичным и эффективным подходом.

В конечном итоге, химическое осаждение из газовой фазы — это фундаментальная технология, которая позволила углеродным нанотрубкам стать настоящим промышленным материалом.

Сводная таблица:

| Аспект | Преимущество CVD |

|---|---|

| Масштабируемость | Легко масштабируется от лаборатории до промышленного производства (кг/день) |

| Стоимость | Меньшее энергопотребление и недорогие исходные материалы по сравнению с дуговыми/лазерными методами |

| Интеграция | Позволяет осуществлять прямой рост на подложках (например, кремниевых пластинах) |

| Контроль | Настраиваемые параметры для диаметра, длины, плотности и выравнивания |

Готовы интегрировать высококачественные углеродные нанотрубки в свои исследования или разработку продуктов? KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для синтеза передовых материалов, включая процессы CVD. Наш опыт поможет вам достичь точного контроля и масштабируемости для вашего конкретного применения, от композитов до электроники. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории по производству УНТ.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Каковы преимущества промышленного CVD для твердого борирования? Превосходный контроль процесса и целостность материала