По своей сути, химическое осаждение из газовой фазы (CVD) — это мощный и универсальный метод создания высокочистых, высокоэффективных покрытий. Его основные преимущества заключаются в исключительном качестве, однородности и долговечности получаемых пленок, особенно на сложных поверхностях. Однако эти преимущества достигаются ценой значительных ограничений процесса, включая высокие температуры, использование опасных материалов и физические ограничения на размер компонентов, которые могут быть покрыты.

Химическое осаждение из газовой фазы предлагает беспрецедентный контроль и качество при создании тонких пленок, что делает его краеугольным камнем высокотехнологичного производства. Однако его эффективность фундаментально связана с критическим компромиссом: вы должны сопоставить его превосходные результаты с требовательными и часто опасными требованиями к процессу, которые он влечет за собой.

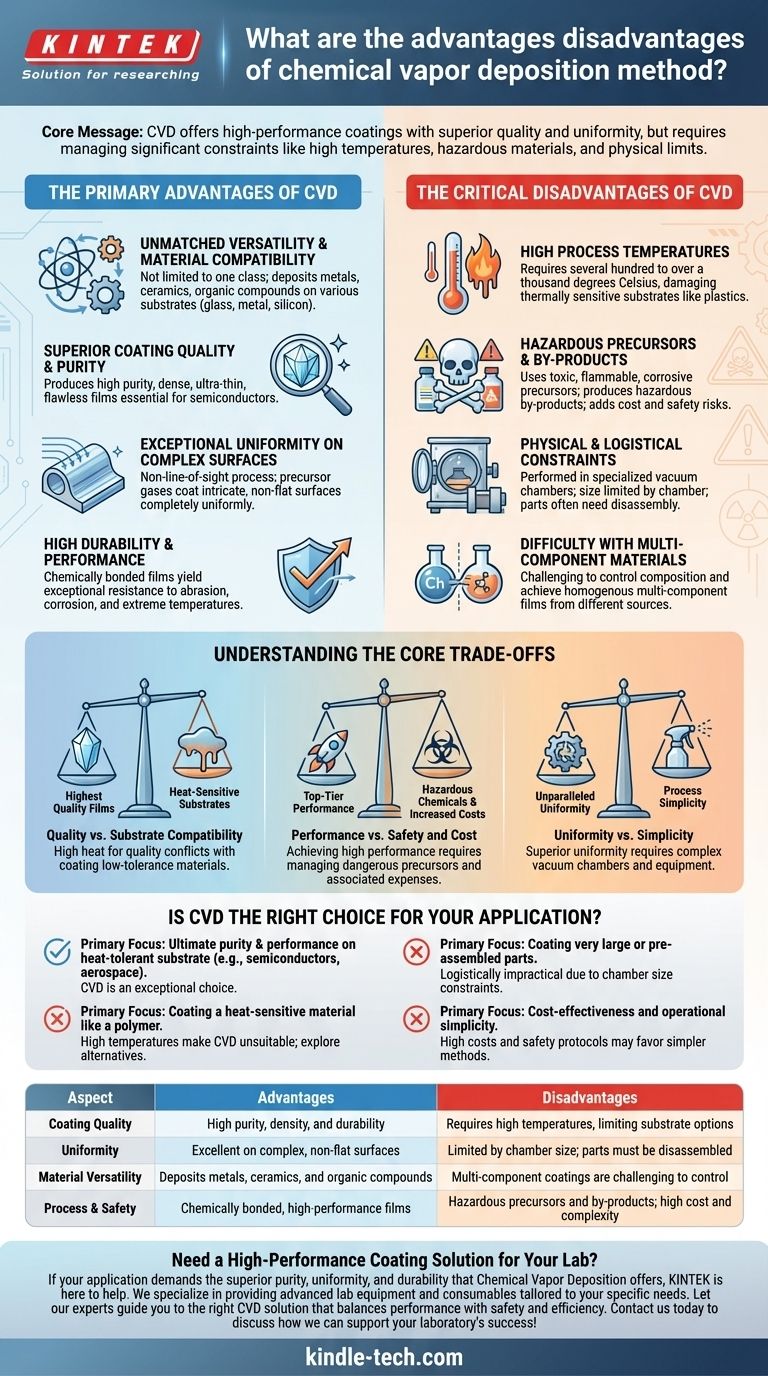

Основные преимущества CVD

Мощь химического осаждения из газовой фазы заключается в использовании химических реакций в газообразном состоянии, что обеспечивает уникальный набор преимуществ для создания передовых материалов и покрытий.

Непревзойденная универсальность и совместимость материалов

Поскольку CVD является химически управляемым процессом, он не ограничивается одним классом материалов.

Его можно использовать для нанесения широкого спектра покрытий, включая металлы, керамику и органические соединения, на различные подложки, такие как стекло, металл и кремниевые пластины.

Превосходное качество и чистота покрытия

CVD известен своей способностью производить пленки с чрезвычайно высокой чистотой и плотностью.

Точно контролируя газы-прекурсоры и условия реакции, можно создавать ультратонкие, безупречные слои, что важно для таких применений, как производство полупроводников и электрических схем.

Исключительная однородность на сложных поверхностях

Ключевым преимуществом CVD является то, что это процесс, не требующий прямой видимости.

Газы-прекурсоры обтекают объект и проникают в него, обеспечивая равномерное покрытие даже самых сложных, замысловатых и неровных поверхностей. Это значительное преимущество по сравнению с методами прямой видимости, такими как физическое осаждение из газовой фазы (PVD).

Высокая долговечность и производительность

Получаемые покрытия не просто наносятся сверху; они химически связаны с подложкой.

Это создает высокопрочные и адгезионные пленки, которые могут быть спроектированы для исключительной стойкости к истиранию, коррозии и экстремальным температурам.

Критические недостатки CVD

Те же химические процессы, которые дают CVD преимущества, также создают значительные проблемы и ограничения, которыми необходимо тщательно управлять.

Высокие температуры процесса

Традиционный CVD часто требует очень высоких температур (от нескольких сотен до более тысячи градусов Цельсия) для инициирования необходимых химических реакций.

Этот сильный нагрев может повредить или разрушить термочувствительные подложки, такие как пластмассы или некоторые металлические сплавы, что серьезно ограничивает типы материалов, которые могут быть покрыты.

Опасные прекурсоры и побочные продукты

Химические прекурсоры, необходимые для CVD, часто имеют высокое давление пара и могут быть очень токсичными, легковоспламеняющимися или коррозионными.

Кроме того, химические реакции производят побочные продукты, которые сами по себе часто опасны. Обращение, хранение и нейтрализация этих химикатов значительно увеличивают стоимость, сложность и риски безопасности процесса.

Физические и логистические ограничения

CVD не является портативной технологией; она должна выполняться в специализированном помещении с вакуумной камерой.

Размер покрываемого объекта ограничен размером камеры. Кроме того, компоненты, как правило, должны быть полностью разобраны перед покрытием, что добавляет логистический этап к производственному процессу.

Сложность с многокомпонентными материалами

Хотя этот метод универсален, создание пленок из нескольких химических источников одновременно является сложной задачей.

Различные прекурсоры имеют разное давление пара и скорости реакции, что затрудняет контроль конечного состава и получение однородного многокомпонентного материала.

Понимание основных компромиссов

Выбор CVD предполагает балансирование его мощных возможностей с его неотъемлемыми ограничениями. Ваше решение будет полностью зависеть от того, какой из этих факторов является наиболее критичным для вашего проекта.

Качество против совместимости подложки

Пленки высочайшего качества часто требуют самых высоких температур. Это создает прямой конфликт, когда вам нужно покрыть материал, который не может выдержать нагрев, необходимый для достижения желаемых свойств покрытия.

Производительность против безопасности и стоимости

Наиболее высокоэффективные покрытия часто зависят от самых реактивных и опасных прекурсоров. Это означает, что достижение первоклассной долговечности или чистоты сопряжено с увеличением затрат и протоколов безопасности, связанных с обращением с опасными химикатами.

Однородность против простоты

Способность CVD равномерно покрывать сложные формы не имеет себе равных. Однако это преимущество требует сложного, внеплощадочного процесса, включающего вакуумные камеры и специализированное оборудование, что делает его гораздо менее простым, чем другие методы, такие как распыление или погружение, для менее требовательных применений.

Подходит ли CVD для вашего применения?

Чтобы принять решение, вы должны соотнести сильные и слабые стороны метода с вашей основной целью.

- Если ваша основная цель — максимальная чистота и производительность на термостойкой подложке: CVD — исключительный, часто превосходящий, выбор для таких применений, как полупроводники, аэрокосмические компоненты и режущие инструменты.

- Если ваша основная цель — покрытие термочувствительного материала, такого как полимер: Высокие температуры обычного CVD делают его непригодным, и вам следует изучить низкотемпературные альтернативы или совершенно другие методы осаждения.

- Если ваша основная цель — покрытие очень больших или предварительно собранных деталей: Физические ограничения размера вакуумной камеры и необходимость покрытия отдельных компонентов делают CVD логистически непрактичным.

- Если ваша основная цель — экономическая эффективность и простота эксплуатации: Высокая стоимость оборудования и строгие требования безопасности при обращении с опасными материалами могут сделать другие, более простые технологии нанесения покрытий более практичным выбором.

В конечном итоге, выбор химического осаждения из газовой фазы является стратегическим решением, которое зависит от того, насколько ваше применение требует его превосходных результатов, чтобы оправдать значительные сложности процесса.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Качество покрытия | Высокая чистота, плотность и долговечность | Требует высоких температур, ограничивая выбор подложек |

| Однородность | Отлично на сложных, неровных поверхностях | Ограничено размером камеры; детали должны быть разобраны |

| Универсальность материала | Осаждает металлы, керамику и органические соединения | Многокомпонентные покрытия трудно контролировать |

| Процесс и безопасность | Химически связанные, высокоэффективные пленки | Опасные прекурсоры и побочные продукты; высокая стоимость и сложность |

Нужно решение для высокоэффективных покрытий для вашей лаборатории?

Если ваше применение требует превосходной чистоты, однородности и долговечности, которые предлагает химическое осаждение из газовой фазы, KINTEK здесь, чтобы помочь. Мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям — работаете ли вы с полупроводниками, аэрокосмическими компонентами или режущими инструментами.

Позвольте нашим экспертам помочь вам выбрать правильное решение CVD, которое сбалансирует производительность с безопасностью и эффективностью. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD