По своей сути, термообработка стали — это процесс контролируемого нагрева и охлаждения, используемый для изменения внутренней структуры металла и достижения определенных желаемых свойств. Четыре основных вида термообработки — это закалка, отпуск, отжиг и нормализация. Каждый из этих процессов изменяет механические характеристики стали, такие как ее прочность, вязкость и пластичность, в соответствии с конкретным применением.

Понимание термообработки стали заключается не в запоминании четырех терминов; оно заключается в признании того, что вы по сути управляете компромиссом между свойствами, в первую очередь между твердостью (сопротивлением износу) и вязкостью (сопротивлением разрушению).

Четыре основных процесса и их назначение

Каждый из четырех основных видов термообработки проходит уникальный цикл нагрева, выдержки при температуре и охлаждения. Наиболее важным фактором, отличающим их, является скорость охлаждения, которая напрямую контролирует конечную внутреннюю структуру стали.

Закалка: Максимизация прочности

Закалка предназначена для того, чтобы сделать сталь максимально твердой и прочной.

Процесс включает нагрев стали до высокой температуры (выше ее критической точки) с последующим очень быстрым охлаждением. Это быстрое охлаждение, известное как закалка, часто проводится в воде, масле или рассоле.

Это фиксирует внутреннюю структуру стали в очень твердом, хрупком состоянии, называемом мартенситом. Хотя деталь исключительно прочна, закаленная деталь часто бывает слишком хрупкой для практического использования.

Отпуск: Снятие хрупкости

Отпуск почти всегда проводится сразу после закалки. Это важнейший вторичный этап для снижения хрупкости.

Процесс включает повторный нагрев ранее закаленной стали до гораздо более низкой температуры и выдержку в течение определенного времени перед тем, как дать ей остыть.

При отпуске жертвуют некоторой предельной твердостью, полученной при закалке, в обмен на значительное повышение вязкости. Это делает сталь более долговечной и менее склонной к разрушению при ударе или нагрузке.

Отжиг: Полная «перезагрузка»

Отжиг приводит сталь в ее самое мягкое, наиболее пластичное и наиболее легко обрабатываемое состояние.

Этот процесс включает нагрев стали до определенной температуры, а затем ее максимально медленное охлаждение, часто путем оставления ее внутри изолированной печи для остывания в течение многих часов или даже дней.

Цель отжига — снять внутренние напряжения, смягчить металл и измельчить его зернистую структуру. Это делает сталь намного легче резать, формировать или придавать ей форму на последующих этапах производства.

Нормализация: Уточнение структуры

Нормализация — это процесс, используемый для создания более однородного и желаемого размера зерна внутри стали.

Он включает нагрев стали выше ее критической температуры, а затем ее охлаждение в неподвижном воздухе при комнатной температуре. Эта скорость охлаждения быстрее, чем при отжиге, но намного медленнее, чем при закалке для достижения твердости.

Нормализация приводит к получению материала, который прочнее и тверже, чем отожженная сталь, но более пластичен, чем закаленная сталь. Ее часто проводят для подготовки стали к дальнейшим процессам термообработки, таким как закалка и отпуск.

Понимание основного компромисса: Твердость против вязкости

Чтобы эффективно выбрать термообработку, вы должны понимать свойства, которые пытаетесь сбалансировать. Для стали наиболее распространенным компромиссом является баланс между твердостью и вязкостью.

Что такое твердость?

Твердость — это способность материала сопротивляться поверхностному вдавливанию, царапинам и износу. Твердая сталь, как та, что используется в напильнике или режущей кромке ножа, сохранит свою форму при истирании.

Что такое вязкость?

Вязкость — это способность материала поглощать энергию и деформироваться без разрушения. Вязкая сталь, как та, что используется в автомобильной оси или гаечном ключе, может выдерживать внезапные удары и толчки. Это противоположность хрупкости.

Обратная зависимость

Как правило, чем тверже вы делаете сталь, тем более хрупкой (менее вязкой) вы ее делаете. Предельная твердость, достигаемая при закалке, достигается ценой крайней хрупкости.

Отпуск — это важнейший процесс для управления этой взаимосвязью. Тщательно перегревая закаленную деталь, вы стратегически «обмениваете» часть ее пиковой твердости, чтобы восстановить вязкость, необходимую для ее выживания в реальных условиях эксплуатации.

Сопоставление процесса с вашей целью

Выбор термообработки полностью определяется конечными свойствами, требуемыми для вашего компонента.

- Если ваш основной фокус — максимальная износостойкость: Вы будете использовать закалку для создания твердой поверхности, а затем отпуск, чтобы гарантировать, что деталь не треснет при эксплуатации.

- Если ваш основной фокус — легкая механическая обработка или формовка: Вы будете использовать отжиг, чтобы привести сталь в самое мягкое и не содержащее напряжений состояние перед производством.

- Если ваш основной фокус — однородная, прочная исходная структура: Вы будете использовать нормализацию для уточнения зернистой структуры, часто в качестве предварительного шага перед закалкой.

- Если ваш основной фокус — обеспечение функциональности закаленной детали: Вы будете использовать отпуск для снижения хрупкости и придания необходимой вязкости для противостояния ударам и нагрузкам.

В конечном счете, эти четыре процесса — это инструменты, которые вы используете для точной настройки механических свойств, необходимых вашей стали для ее предполагаемого назначения.

Сводная таблица:

| Процесс | Ключевая цель | Метод охлаждения | Ключевое достигнутое свойство |

|---|---|---|---|

| Закалка | Максимальная прочность | Быстрая закалка | Высокая твердость (хрупкость) |

| Отпуск | Снижение хрупкости | Повторный нагрев при низкой температуре | Повышенная вязкость |

| Отжиг | Смягчение для обработки | Очень медленное охлаждение | Максимальная пластичность |

| Нормализация | Уточнение зернистой структуры | Охлаждение воздухом | Однородная прочность и пластичность |

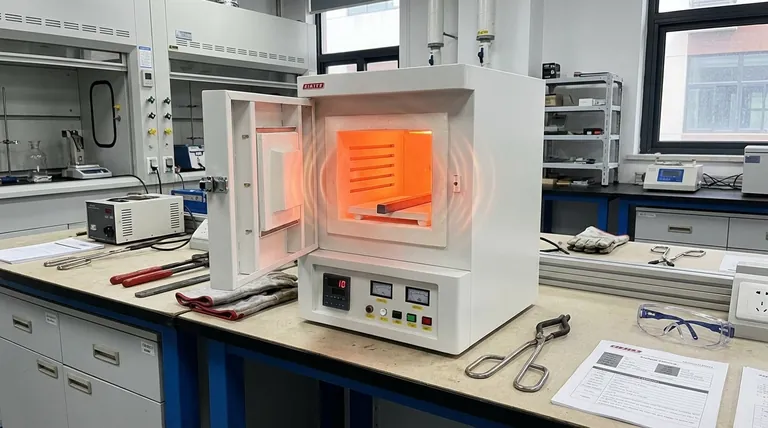

Нужна точная термообработка для ваших лабораторных материалов? Правильная печь имеет решающее значение для достижения стабильных результатов при закалке, отпуске, отжиге и нормализации. KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании, обеспечивая точный контроль температуры и равномерный нагрев, необходимые для ваших образцов стали. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термообработки для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Что такое муфельная печь в пищевой промышленности? Ключевой инструмент для точного анализа питательных веществ

- Какова рабочая температура муфельной печи? Обеспечьте точный контроль температуры для вашей лаборатории

- Что такое электрическая муфельная печь? Достигните непревзойденной термической чистоты и однородности

- Какова максимальная температура муфельной печи? От 1100°C до 1700°C+ для ваших лабораторных нужд

- В чем разница между муфельной печью и электрической печью? Руководство по точному нагреву