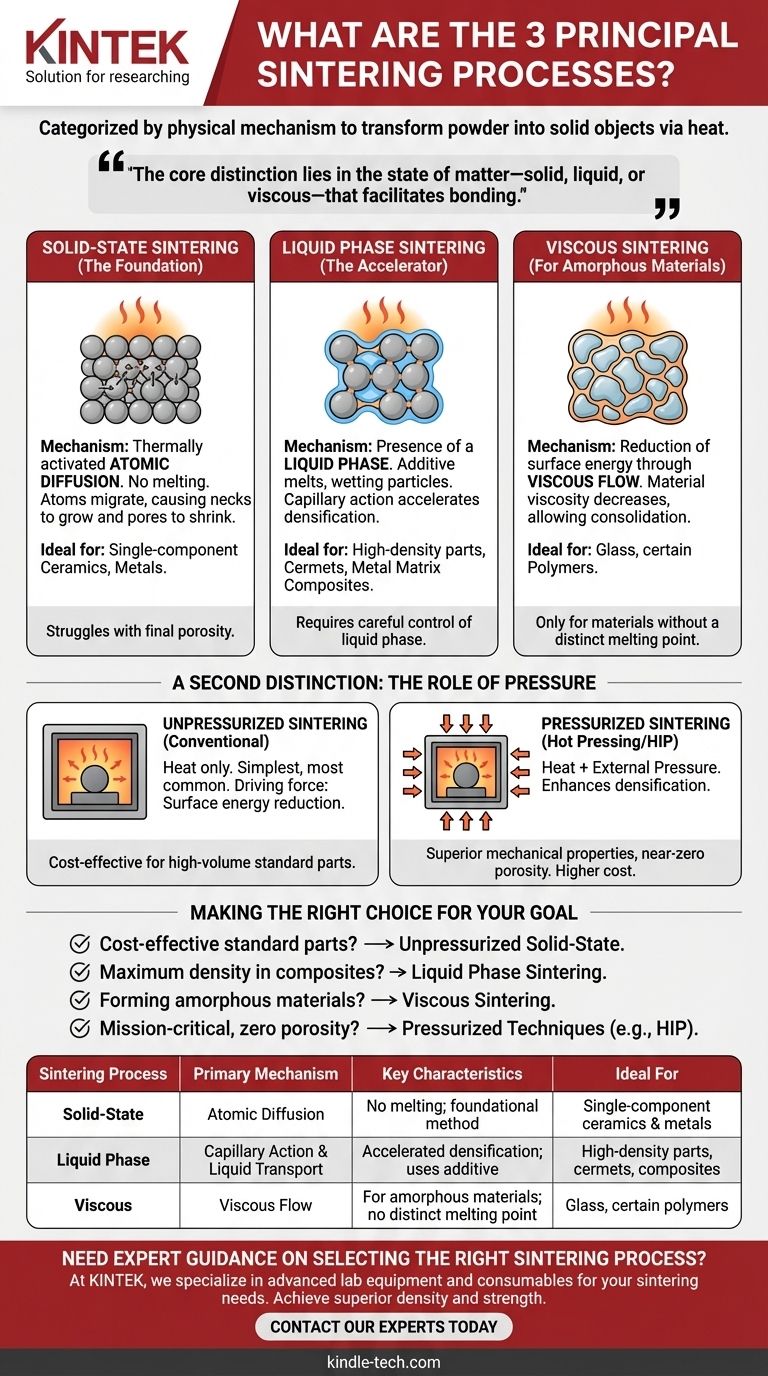

Три основных процесса спекания, классифицируемые по действующему физическому механизму, — это твердофазное спекание, жидкофазное спекание и вязкое спекание. Эти методы являются основополагающими в порошковой металлургии и керамике и используются для превращения рыхлого порошка в плотный твердый объект путем нагрева ниже температуры плавления материала.

Основное различие между процессами спекания заключается в агрегатном состоянии — твердом, жидком или вязком, — которое способствует связыванию частиц. Этот выбор определяется самим материалом и желаемыми конечными свойствами, такими как плотность и прочность.

Основные механизмы спекания

Чтобы выбрать правильный подход, вы должны сначала понять, как каждый фундаментальный процесс работает для уплотнения материала и уменьшения пористости.

Твердофазное спекание (Основа)

Это наиболее распространенная форма спекания, происходящая полностью в твердом состоянии без какого-либо плавления.

Процесс обусловлен термически активированной диффузией. При высоких температурах атомы мигрируют через контактные точки между частицами, заставляя шейки между ними расти, а поры (пустоты) — сжиматься.

Этот метод является основополагающим для широкого спектра материалов, особенно однокомпонентной керамики и металлов.

Жидкофазное спекание (Ускоритель)

Этот процесс включает присутствие небольшого количества жидкой фазы при температуре спекания.

Обычно с основным порошком смешивают вторичный материал с более низкой температурой плавления. При нагревании этот аддитив плавится, создавая жидкость, которая смачивает твердые частицы. Эта жидкая фаза ускоряет уплотнение, притягивая частицы друг к другу за счет капиллярного действия и обеспечивая быстрый путь для переноса материала.

Жидкофазное спекание необходимо для производства деталей с высокой плотностью, металлокерамики и многих металломатричных композитов.

Вязкое спекание (Для аморфных материалов)

Этот механизм применим специально к аморфным материалам, таким как стекло или некоторые полимеры, которые не имеют четкой точки плавления.

Вместо атомной диффузии движущей силой является уменьшение поверхностной энергии за счет вязкого течения. При нагревании материала его вязкость снижается, что позволяет ему медленно течь и уплотняться, устраняя поры между исходными частицами.

Второе различие: Роль давления

Помимо физического механизма, процессы также классифицируются по применяемым внешним условиям, в первую очередь по использованию давления.

Безпрессовое спекание

Также известное как обычное спекание, оно включает нагрев спрессованного порошка в печи без приложения какого-либо внешнего механического давления.

Это самый простой и широко используемый промышленный метод. Движущие силы для уплотнения полностью основаны на уменьшении поверхностной энергии материала с помощью одного из описанных выше основных механизмов.

Прессовое спекание

В этой категории внешнее давление прикладывается одновременно с теплом для принудительного сближения порошковых частиц.

Такие методы, как горячее прессование или горячее изостатическое прессование (ГИП), значительно усиливают движущую силу для уплотнения. Это позволяет проводить спекание при более низких температурах или в течение более короткого времени, что часто приводит к получению компонентов с превосходными механическими свойствами и почти нулевой пористостью.

Понимание компромиссов

Выбор процесса спекания — это баланс между совместимостью материалов, желаемой производительностью и стоимостью.

Простота против конечной плотности

Твердофазное спекание относительно простое, но может с трудом устранять самые последние доли пористости. Жидкофазное спекание легче достигает более высокой плотности, но требует тщательного контроля жидкой фазы для предотвращения деформации или нежелательных химических реакций.

Стоимость против производительности

Безпрессовое спекание требует менее сложного оборудования и более экономично для крупносерийного производства. Методы с применением давления позволяют получать компоненты исключительно высокой производительности, но сопряжены со значительно более высокими затратами на оборудование и обработку.

Совместимость материалов имеет ключевое значение

Материал диктует процесс. Кристаллические металлы и керамика полагаются на твердофазное или жидкофазное спекание. Аморфные стекла могут быть уплотнены только посредством вязкого спекания. Выбор не случаен; он определяется физикой самого материала.

Принятие правильного решения для вашей цели

Конкретные требования вашего применения определят оптимальную стратегию спекания.

- Если ваш основной фокус — экономичное производство стандартных керамических или металлических деталей: Безпрессовое твердофазное спекание является отраслевым стандартом.

- Если ваш основной фокус — достижение максимальной плотности в композитном материале: Жидкофазное спекание является наиболее эффективным методом ускорения уплотнения и связывания.

- Если ваш основной фокус — формирование деталей из аморфных материалов, таких как стекло: Применим только механизм вязкого спекания.

- Если ваш основной фокус — производство критически важных компонентов с почти нулевой пористостью: Для достижения наивысшей производительности требуются методы с применением давления, такие как горячее изостатическое прессование.

В конечном счете, понимание этих фундаментальных принципов позволяет вам выйти за рамки простых определений и принимать обоснованные решения, основанные на ваших конкретных инженерных целях.

Сводная таблица:

| Процесс спекания | Основной механизм | Ключевые характеристики | Идеально подходит для |

|---|---|---|---|

| Твердофазное спекание | Атомная диффузия | Без плавления; основополагающий метод | Однокомпонентная керамика и металлы |

| Жидкофазное спекание | Капиллярное действие и перенос жидкости | Ускоренное уплотнение; использует добавку | Детали с высокой плотностью, металлокерамика, композиты |

| Вязкое спекание | Вязкое течение | Для аморфных материалов; нет четкой точки плавления | Стекло, некоторые полимеры |

Нужна экспертная помощь в выборе правильного процесса спекания для ваших материалов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в спекании. Независимо от того, работаете ли вы с керамикой, металлами или композитами, наши решения помогают вам достичь превосходной плотности и прочности ваших компонентов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследовательские и производственные цели с точностью и надежностью.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры