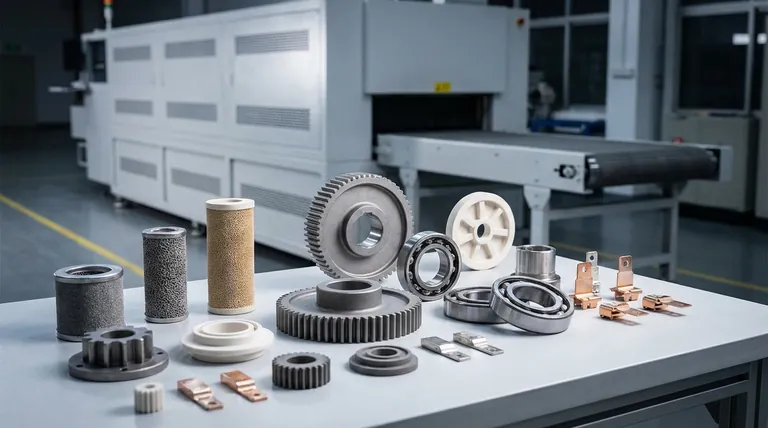

Короче говоря, спеченные изделия используются повсеместно. Они встречаются в самых разных областях: от распространенных механических деталей, таких как шестерни и подшипники, до специализированных компонентов, таких как медицинские имплантаты, электрические контакты и высокопроизводительные режущие инструменты.

Основная причина широкого использования спекания заключается в его уникальной способности создавать прочные, сложные и точные детали из порошкообразных материалов без их плавления. Это делает его идеальным производственным процессом для материалов с чрезвычайно высокой температурой плавления или для применений, требующих тщательно контролируемых свойств, таких как пористость.

Почему спекание является предпочтительным процессом

Спекание — это больше, чем просто альтернативный метод производства; оно решает фундаментальные проблемы, которые литье или механическая обработка не могут легко устранить. Решение об использовании спекания обычно обусловлено свойствами материала, сложностью детали или необходимостью в уникальных структурных характеристиках.

Работа с материалами с высокой температурой плавления

Многие передовые материалы, такие как вольфрам, углерод и некоторые керамические материалы, имеют настолько высокую температуру плавления, что их плавление и литье непрактичны или непомерно дороги.

Спекание происходит при температуре ниже точки плавления материала. Оно использует тепло и давление для связывания частиц вместе, что делает его одним из немногих жизнеспособных методов изготовления деталей из этих высокоэффективных материалов.

Создание сложных и точных форм

Спекание является краеугольным камнем порошковой металлургии — процесса, который превосходно справляется с созданием сложных форм с высокой точностью, часто требуя минимальной или нулевой последующей обработки.

Вот почему он используется для таких компонентов, как шестерни, кулачки и муфты. Этот процесс, включая его использование в 3D-печати металлом, позволяет последовательно производить сложные геометрии, которые было бы трудно или расточительно создавать путем механической обработки из сплошного блока.

Разработка специфических свойств материала

В отличие от процессов, создающих сплошной однородный материал, спекание позволяет точно контролировать внутреннюю структуру конечной детали.

Ключевым примером является контроль пористости. Спекание можно использовать для создания высокопористых металлических или пластиковых деталей, идеально подходящих для фильтров. И наоборот, его можно использовать для создания самосмазывающихся подшипников путем пропитки пористой структуры маслом.

Обзор применений спеченных изделий

Уникальные преимущества спекания привели к его принятию в самых разных отраслях и продуктах.

Механические и конструкционные компоненты

Это самая большая категория для спеченных металлических деталей. Они ценятся за прочность, износостойкость и экономичность при серийном производстве.

Типичные примеры включают шестерни, кронштейны двигателей, якоря и конструкционные детали для машин и автомобилей.

Пористые и фильтрующие изделия

Способность создавать сеть взаимосвязанных пор является уникальной особенностью процесса спекания.

Это используется для производства самосмазывающихся подшипников, которые удерживают масло в своей пористой структуре, и широкого спектра металлических и пластиковых фильтров, используемых в промышленной и химической переработке.

Электрические и магнитные компоненты

Спекание имеет решающее значение для производства компонентов, где требуются определенные электрические или магнитные свойства.

Применения включают электрические контакты, которые часто сочетают такие материалы, как вольфрам и медь, а также полупроводники и магнитные материалы, используемые в электронных устройствах.

Высокопроизводительные и специализированные материалы

Для самых требовательных применений спекание часто является единственным способом изготовления необходимых деталей.

К ним относятся режущие инструменты из карбида вольфрама, износостойкие медицинские и стоматологические изделия, а также высокотемпературные компоненты, такие как нить накаливания из вольфрамовой проволоки.

Понимание компромиссов

Хотя спекание является мощным инструментом, оно не является универсальным решением для всех производственных нужд. Важно понимать его практические ограничения.

Внутренняя пористость и прочность

Если не выполняются вторичные операции, спеченные детали обычно имеют некоторую остаточную пористость.

Это может привести к более низкой прочности на растяжение и пластичности по сравнению с деталями, изготовленными из полностью плотных деформированных или кованых металлов. Применение должно допускать эти свойства.

Оснастка и объем производства

Изготовление пресс-форм и штампов для прессования порошкового материала может потребовать значительных первоначальных инвестиций.

Из-за этих первоначальных затрат спекание часто наиболее рентабельно для средне- и крупносерийного производства, где затраты на оснастку могут быть амортизированы на многие тысячи деталей.

Принятие правильного решения для вашей цели

Выбор производственного процесса полностью зависит от ваших конкретных целей для компонента.

- Если ваша основная цель — экономичное серийное производство сложных деталей: Спекание — отличный выбор для таких компонентов, как шестерни и кулачки, которые требуют минимальной доработки.

- Если ваша основная цель — работа с высокотемпературными материалами: Спекание часто является единственным практичным методом обработки таких материалов, как вольфрам, тантал или передовая керамика.

- Если ваша основная цель — создание материалов с контролируемой пористостью: Спекание обеспечивает непревзойденный контроль при производстве таких изделий, как фильтры и самосмазывающиеся подшипники.

В конечном счете, спекание позволяет инженерам создавать компоненты, которые в противном случае было бы невозможно или непрактично изготовить.

Сводная таблица:

| Категория применения | Ключевые примеры | Основное преимущество спекания |

|---|---|---|

| Механические/Конструкционные | Шестерни, подшипники, кронштейны двигателей | Экономичное серийное производство сложных форм |

| Пористые/Фильтрационные | Самосмазывающиеся подшипники, металлические фильтры | Контролируемая пористость для специфических функций |

| Электрические/Магнитные | Электрические контакты, полупроводники | Обработка высокоэффективных материалов |

| Высокопроизводительные | Режущие инструменты, медицинские/стоматологические имплантаты, нити накаливания | Способность работать с экстремальными температурами и износом |

Вам необходимо найти высококачественные спеченные компоненты или изучить возможности спекания для материальных нужд вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий. Наш опыт поможет вам выбрать правильные материалы и процессы для создания долговечных и точных деталей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваш проект надежными решениями для спекания!

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Люди также спрашивают

- Какова основная функция высокотемпературной печи для спекания в атмосфере при изготовлении композитов Ni-Al2O3-TiO2?

- Почему высокоточная атмосферная печь необходима для спекания катодов с высоким содержанием никеля? Раскройте потенциал аккумуляторов

- Каковы основные компоненты промышленной печи? Изучите основные элементы для точного нагрева

- Почему для предварительной обработки NiO используется трубчатая горизонтальная печь с атмосферой H2-N2? Ключ к активации катализатора

- Какие преимущества предлагает высокотемпературная печь для спекания в контролируемой атмосфере для UO2? Точное уплотнение топлива