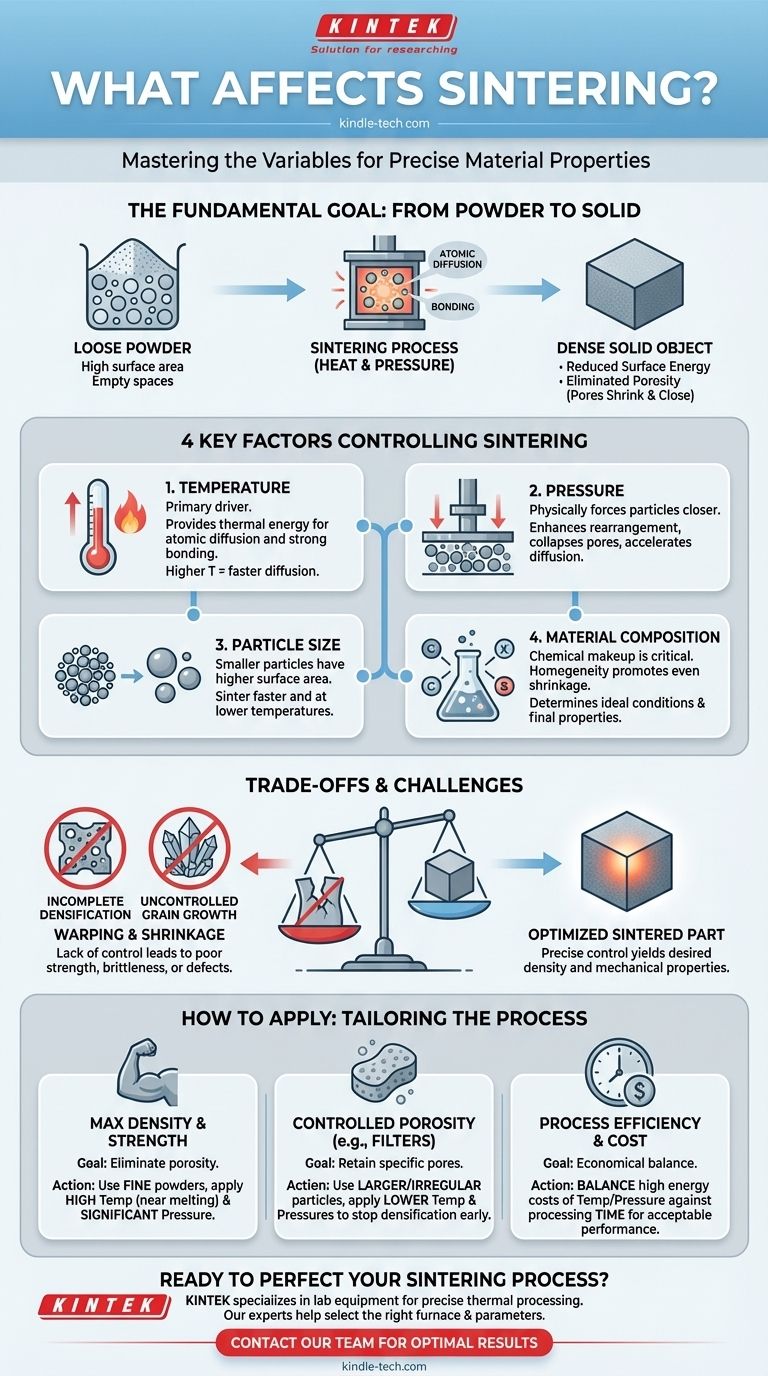

Процесс спекания в основном зависит от четырех ключевых факторов. Это температура процесса, приложенное давление, размер исходных частиц порошка и состав материала. Каждая из этих переменных должна тщательно контролироваться для превращения рыхлого порошка в плотный, твердый объект с определенными механическими свойствами.

Спекание — это, по сути, игра энергии и геометрии. Цель состоит в том, чтобы использовать тепло и давление для стимулирования связи отдельных частиц, систематически устраняя пустые пространства между ними для создания твердой, единой массы.

Основная цель: от порошка к твердому телу

Спекание — это термическая обработка для уплотнения порошка в твердое изделие. Оно работает путем нагрева при температуре ниже точки плавления материала, что вызывает диффузию атомов через границы частиц, сплавляя их вместе.

Снижение поверхностной энергии

Совокупность рыхлого порошка имеет невероятно большую площадь поверхности. Эта большая площадь поверхности соответствует высокой поверхностной энергии, нестабильному состоянию. Спекание обеспечивает путь для системы к снижению своей энергии за счет уменьшения общей площади поверхности по мере того, как отдельные частицы связываются и сливаются.

Устранение пористости

Зазоры между частицами известны как поры. Основная цель большинства операций спекания — уменьшить или устранить эту пористость. По мере сплавления частиц эти поры уменьшаются и в конечном итоге закрываются, что приводит к получению более плотного и прочного конечного компонента.

Ключевые факторы, контролирующие процесс спекания

Освоение процесса спекания требует понимания того, как каждая переменная влияет на конечный результат. Эти факторы работают согласованно, чтобы обеспечить уплотнение материала.

Роль температуры

Температура является основным движущим фактором спекания. Она обеспечивает тепловую энергию, необходимую для того, чтобы атомы стали подвижными и диффундировали через границы частиц, образуя прочные атомные связи. Без достаточного нагрева этот процесс диффузии слишком медленен, чтобы быть эффективным.

Влияние давления

Приложение внешнего давления физически заставляет частицы порошка вступать в более тесный контакт. Это усиливает перегруппировку частиц, схлопывает более крупные поры и ускоряет процесс диффузии, который связывает частицы вместе.

Почему важен размер частиц

Поведение при спекании сильно зависит от размера исходных частиц. Меньшие частицы имеют более высокое отношение площади поверхности к объему, что обеспечивает большую движущую силу для уплотнения, позволяя процессу происходить при более низких температурах или за меньшее время.

Влияние состава материала

Химический состав порошка имеет решающее значение. Гомогенный состав, при котором все частицы однородны и хорошо перемешаны, способствует равномерной усадке и стабильным свойствам. Различные материалы и сплавы имеют совершенно разные идеальные температуры и поведение при спекании.

Влияние скорости нагрева

Скорость достижения целевой температуры также может влиять на результат. Тщательно контролируемая скорость нагрева может влиять на конечную плотность и зернистую структуру материала, предотвращая такие дефекты, как растрескивание.

Понимание компромиссов и проблем

Получение идеальной спеченной детали включает в себя балансирование конкурирующих факторов. Отсутствие контроля может привести к нежелательным результатам, которые ставят под угрозу целостность компонента.

Неполное уплотнение

Если температура слишком низкая, давление недостаточное или время обработки слишком короткое, деталь не будет полностью уплотнена. Это оставляет значительную пористость, что приводит к получению компонента с низкой механической прочностью и надежностью.

Неконтролируемый рост зерен

Хотя высокие температуры способствуют уплотнению, слишком длительное выдерживание детали при пиковой температуре может привести к чрезмерному росту внутренних кристаллических структур (зерен). Чрезмерно крупные зерна часто могут сделать материал, особенно керамику, более хрупким.

Деформация и усадка

По мере уплотнения материала и устранения пор вся деталь сжимается. Если исходный порошок не был равномерно упакован или нагрев неравномерен, эта усадка может быть неравномерной, что приведет к деформации, искажению или даже растрескиванию детали.

Как применить это к вашему проекту

Ваша конкретная цель будет определять, как вы будете манипулировать ключевыми переменными спекания. Процесс не является универсальным; он должен быть адаптирован к желаемым свойствам конечного продукта.

- Если ваша основная цель — максимальная плотность и прочность: Используйте мелкие, однородные порошки и применяйте высокие температуры (приближающиеся к точке плавления) и значительное давление, чтобы устранить как можно больше пористости.

- Если ваша основная цель — создание контролируемой пористой структуры (например, для фильтров): Используйте более крупные или более неправильные частицы с более низкими температурами и давлениями, чтобы намеренно остановить процесс уплотнения до того, как все поры будут закрыты.

- Если ваша основная цель — эффективность процесса и стоимость: Сбалансируйте высокие затраты энергии на температуру и давление с временем обработки, чтобы найти наиболее экономичный путь к достижению приемлемого уровня производительности для вашего применения.

Освоив эти переменные, вы получите точный контроль над конечными свойствами вашего материала, от его прочности до плотности.

Сводная таблица:

| Фактор | Основное влияние на спекание |

|---|---|

| Температура | Обеспечивает атомную диффузию для связывания частиц и уплотнения. |

| Давление | Принуждает частицы к более тесному контакту, ускоряя связывание. |

| Размер частиц | Меньшие частицы спекаются быстрее и при более низких температурах. |

| Состав материала | Определяет идеальную температуру спекания и конечные свойства. |

Готовы усовершенствовать свой процесс спекания? KINTEK специализируется на лабораторном оборудовании и расходных материалах для точной термической обработки. Наши эксперты помогут вам выбрать подходящую печь и параметры для достижения желаемой плотности, прочности и структуры материала. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные лабораторные потребности и обеспечить оптимальные результаты для ваших проектов.

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какова конструкция муфельной печи? Откройте для себя точную инженерию для чистого, контролируемого нагрева

- Каковы преимущества и недостатки муфельной печи? Руководство по точному нагреву

- Что такое теория кальцинирования? Освойте точное термическое разложение для ваших материалов

- Какова конструкция и устройство муфельной печи? Руководство по ее изолированной нагревательной камере

- Какой материал используется в муфельной печи? Откройте для себя жаропрочные слои внутри